Aplicações

Linhas Multiuso

Atualmente, a maioria das montadoras exige linhas flexíveis, capazes de produzir vários modelos em um mix aleatório, com integração de modelos futuros. Este tipo de abordagem exige a instalação de equipamentos complexos (mesas giratórias, munhões, corrediças, etc.) a partir do primeiro modelo, com grandes investimentos desde o início. Ao mesmo tempo, esses sistemas são bastante ineficientes, fazendo com que a eficiência geral das linhas caia (devido ao MTBF baixo e MTTR muito alto). A área ocupada precisa considerar o espaço necessário para a logística ao longo da linha (racks, operações manuais de carga/descarga, etc.), onde todas as peças de todos os modelos devem estar disponíveis ao mesmo tempo.

Devido às razões acima, a maioria das montadoras geralmente consegue alcançar até 4 modelos apenas, devido à área disponível em suas fábricas. Além disso, a taxa de saturação dos trabalhadores costuma ser bastante baixa, considerando que eles precisam esperar que robôs e equipamentos completem suas sequências antes de iniciar as operações de carga/descarga.

A ideia da linha multiuso nasceu para resolver todos esses problemas, reduzindo o investimento para o primeiro modelo e a área ocupada, melhorando a eficiência da linha e a saturação dos trabalhadores.

Características Principais

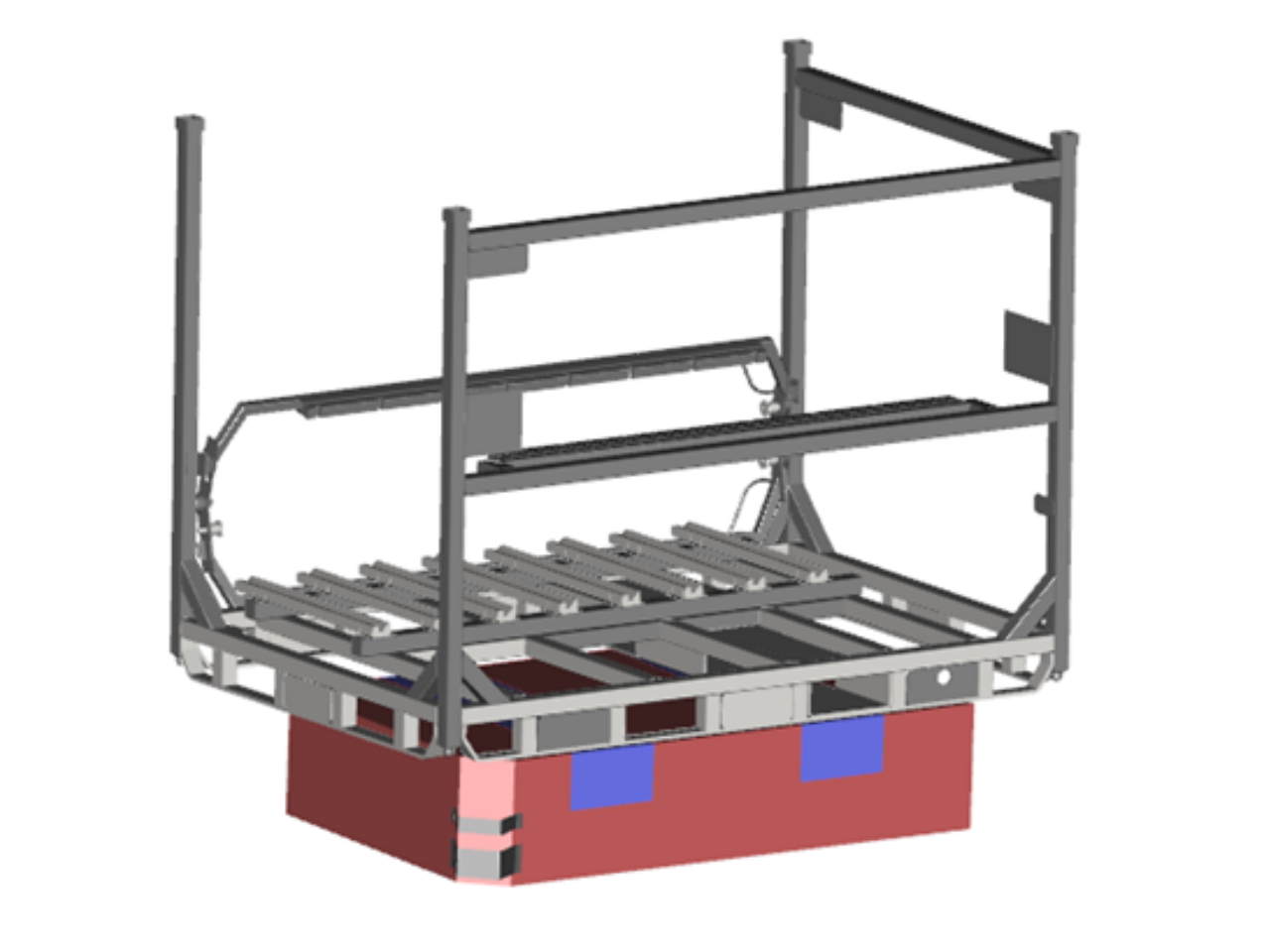

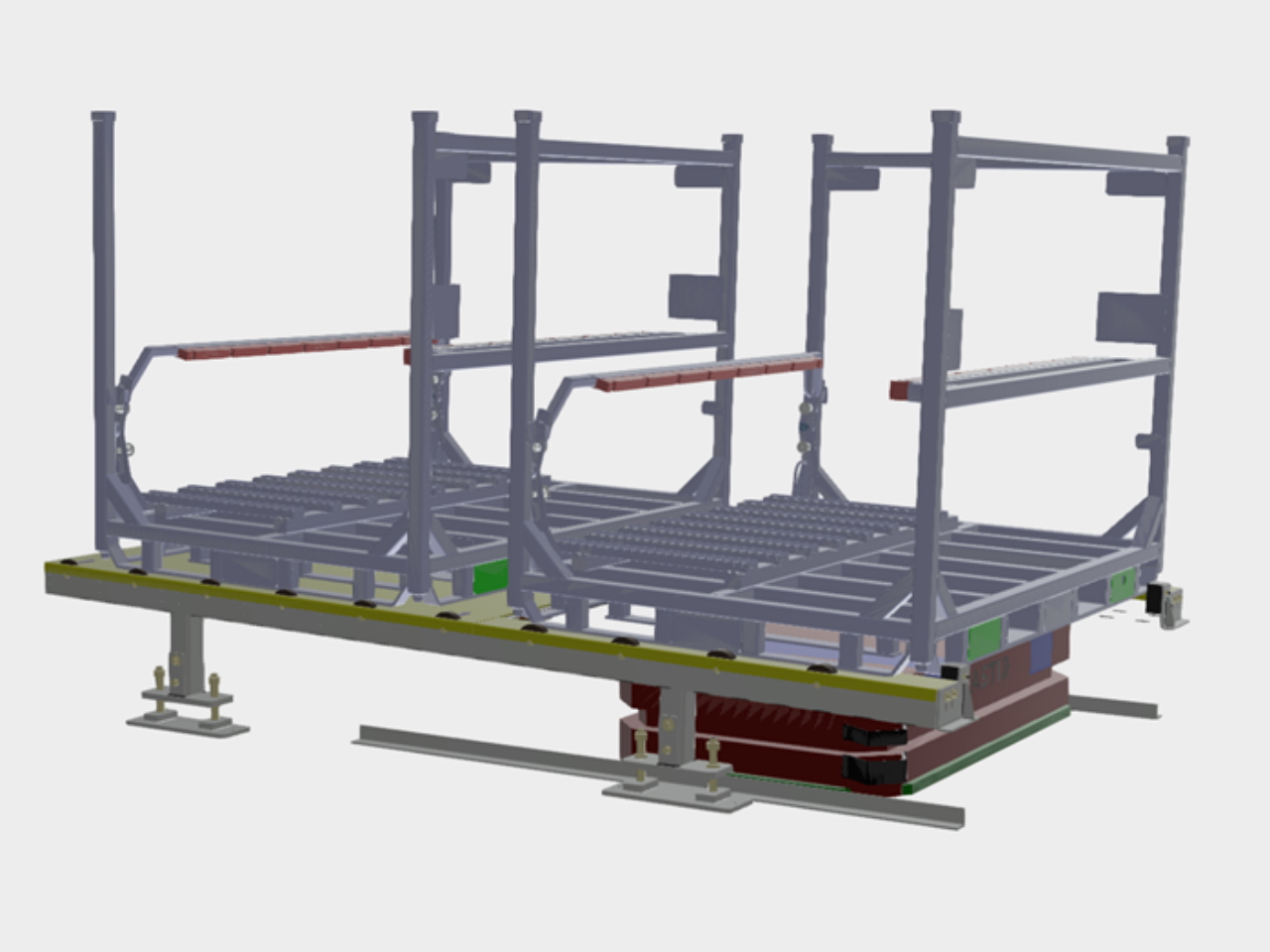

- Produção em lote, usando AGVs para substituir acessórios/racks para mudança de modelo (enquanto a produção está em andamento)

- Menor investimento para o primeiro modelo (a linha é desenvolvida com uma estrutura muito enxuta, com a integração da AGV a partir do segundo modelo)

- Maior eficiência, evitando mesas giratórias, munhões, corrediças ou outros equipamentos complexos instalados ao longo da linha para troca de modelo

- Aberto à produção de vários modelos, sem restrições para futuras integrações de modelos

- Otimização da área, dividindo as linhas de soldagem e logística (preparação de racks/estoque de equipamentos) em áreas específicas

- Maior saturação de mão de obra. Os trabalhadores preparam todos os racks em uma área de logística dedicada (supermarket kitting area), sem estarem vinculados ao tempo de ciclo da linha de soldagem (sem tempo ocioso)

Soldagem MIG/MAG

A soldagem a arco é uma forma muito difundida de soldagem. Como o nome sugere, a soldagem a arco usa um arco elétrico para derreter os materiais antes de juntá-los. Uma fonte de alimentação é usada para criar um arco elétrico entre um eletrodo e as folhas de metal para derretê-los juntos. Esse arco elétrico pode criar temperaturas acima de 3.500°C, o que é alto o suficiente para derreter metais como aço carbono. A área de soldagem geralmente é protegida por gás de proteção, vapor ou escória. Isso ocorre porque o ar atmosférico pode interagir com a poça de fusão e causar oxidação.

Tanto o MIG (Metal Inert Gas) quanto o MAG (Metal Active Gas) usam um eletrodo de fio sólido contínuo (tocha de solda), que é aquecido e alimentado na piscina de solda a partir de um maçarico de solda. Os dois materiais de base são fundidos juntos, formando uma junção.

A única diferença entre MIG e MAG é o tipo de gás de proteção utilizado (fornecido por meio da tocha de soldagem). A composição do gás de proteção é importante, pois tem um efeito significativo na estabilidade do arco, na transferência de metal, no perfil da solda, na penetração e no grau de respingos. A soldagem MIG usa gases inertes ou misturas de gases como gás de proteção. Argônio e hélio ou misturas Ar/He são gases inertes e normalmente utilizados para a soldagem MIG de metais não ferrosos como o alumínio. Os gases inertes não reagem com o material de enchimento ou a poça de fusão. A soldagem MAG usa gases de proteção ativos. Esses gases podem reagir com a transferência de metal de adição através do arco e da poça de fusão, afetando sua química e/ou propriedades mecânicas resultantes.

A soldagem MIG e MAG é o processo de soldagem a arco mais comum nas principais indústrias, como automotiva, ferroviária, GI, entre outras. Dentre as suas principais vantagens podemos citar:

- Adequada para soldagem de alta velocidade com qualidade de solda muito alta (permitindo alta taxa de produção)

- Maior qualidade (em comparação com outros processos de soldagem a arco)

- Processo versátil que pode ser usado para unir uma variedade de metais e ligas

- Equipamentos de soldagem simples (em comparação com outros processos de união)

Expertise e Suporte GME

Carrocerias, veículos fora de estrada, caminhões, trens, indústria branca entre outros. Todos eles utilizam processos de soldagem baseados principalmente em soldagem por pontos e soldagem MIG/MAG. Ambos exigem uma especialização muito forte e capacidade técnica.

A GME sempre desempenhou um papel fundamental, apoiando os principais players do mercado no desenvolvimento de soluções turn-key. Em particular, a soldagem MIG/MAG exige atenção especial aos seguintes itens:

- Plano de fixação – Altas temperaturas atingidas ao redor dos cordões de solda podem causar distorção estrutural na montagem final. Portanto, é muito importante desenvolver um plano de fixação adequado, evitando a deformação das peças durante o processo de soldagem

- Respingos de solda – Durante o processo de soldagem a arco, é bastante comum ver alguns respingos de solda. Para garantir uma boa qualidade da montagem soldada (também do ponto de vista estético) e evitar qualquer problema nos seguintes processos (por exemplo, o processo de montagem do berço frontal geralmente requer a adição de buchas com processo de acoplamento de alta precisão), a área ao redor da solda as costuras devem ser cobertas, para evitar que os respingos de solda entrem em contato direto com a peça

- Proteção – Proteger todos os cabos de altas temperaturas e respingos de solda, usando uma tampa à prova de fogo

- Localizadores de costura/rastreadores de costura para soldagem a arco automática – Os robôs geralmente são usados para melhorar a qualidade e a produtividade, mas é necessário garantir a repetibilidade e a precisão de todas as peças a serem soldadas, para garantir o mesmo resultado a cada ciclo. Isso nem sempre é possível em algumas indústrias (exigiria custos muito altos), então o processo de soldagem deve ser adaptado a diferentes formas e posições das peças (dentro de uma determinada faixa). Sobre a soldagem a arco, os robôs podem ser equipados com sensores especiais para verificar a posição da costura e corrigir seu caminho durante o processo de soldagem, detectando o deslocamento entre a posição nominal e a real, a cada ciclo

- Ambiente saudável – Um ambiente saudável deve ser garantido, usando sistemas de sucção de ar localizados em cada operação de soldagem e isolando todas as áreas de soldagem dos olhos dos trabalhadores (com barreiras físicas ou cortinas vermelhas)

Co-design & Engenharia Simultânea

Além dos normais projetos turn-key, que a GME normalmente realiza para seus clientes, às vezes surge a necessidade de desenvolver um processo que possa ser eficientemente adaptado às características do produto, levando em conta as condições das linhas de produção na planta do cliente.

Esta atividade, comumente chamada “co-design”, consiste na pesquisa e desenvolvimento de soluções de processo em conjunto com cliente, engenharia e canteiro, analisando as características de um novo produto junto com as disponibilidades reais na planta do cliente, ou seja, uma pré-validação sobre a medida que pode ser aplicada a um processo novo ou retooling.

As especificações iniciais para criação de um co-design basicamente obedecem às seguintes sequências:

- Mapeamento de Processos

- Análise de fluxo de logística

- Criação de Layout 2D/3D para definição de espaço

- Análise de Ciclo de produção

- Simulações de Acessos dos robôs/equipamentos

- Análises Ergonômicas e de tempo

- Definição das especificações dos equipamentos

- Quantificação e mapeamento de custos

- Análise FEM

- Criação do Caderno de Encargos com todas as especificações para disponibilização no Mercado

Além da redução de custo e tempo, a engenharia simultânea diminui as chances de, num estágio mais avançado, ter que modificar o produto por causa de problemas imprevistos. Em relação aos times do projeto, o maior envolvimento entre as áreas melhora o compromisso do projeto como um todo.

A GME geralmente trabalha juntamente com o departamento de produto do cliente, dessa forma consegue desenvolver soluções visando um melhor custo. As peças do carro, plano de método, processo, geralmente são avaliados para otimizar ao máximo, pelos históricos de processos de cada caso.

Estudos de Caso

Case 1

- Redução de investimento de até 30%

- Novo modelo desenvolvido em conjunto com engenharia de manufatura

- Especificações técnicas do cliente desenvolvidas em conjunto com a equipe GME

Case 2

- Redução de investimento de até 40%

- Dispositivos comunizados de GEO

- Dispositivos comunizados de RESPOT para vários modelos

- Garras comunizadas para vários modelos

Free Expression

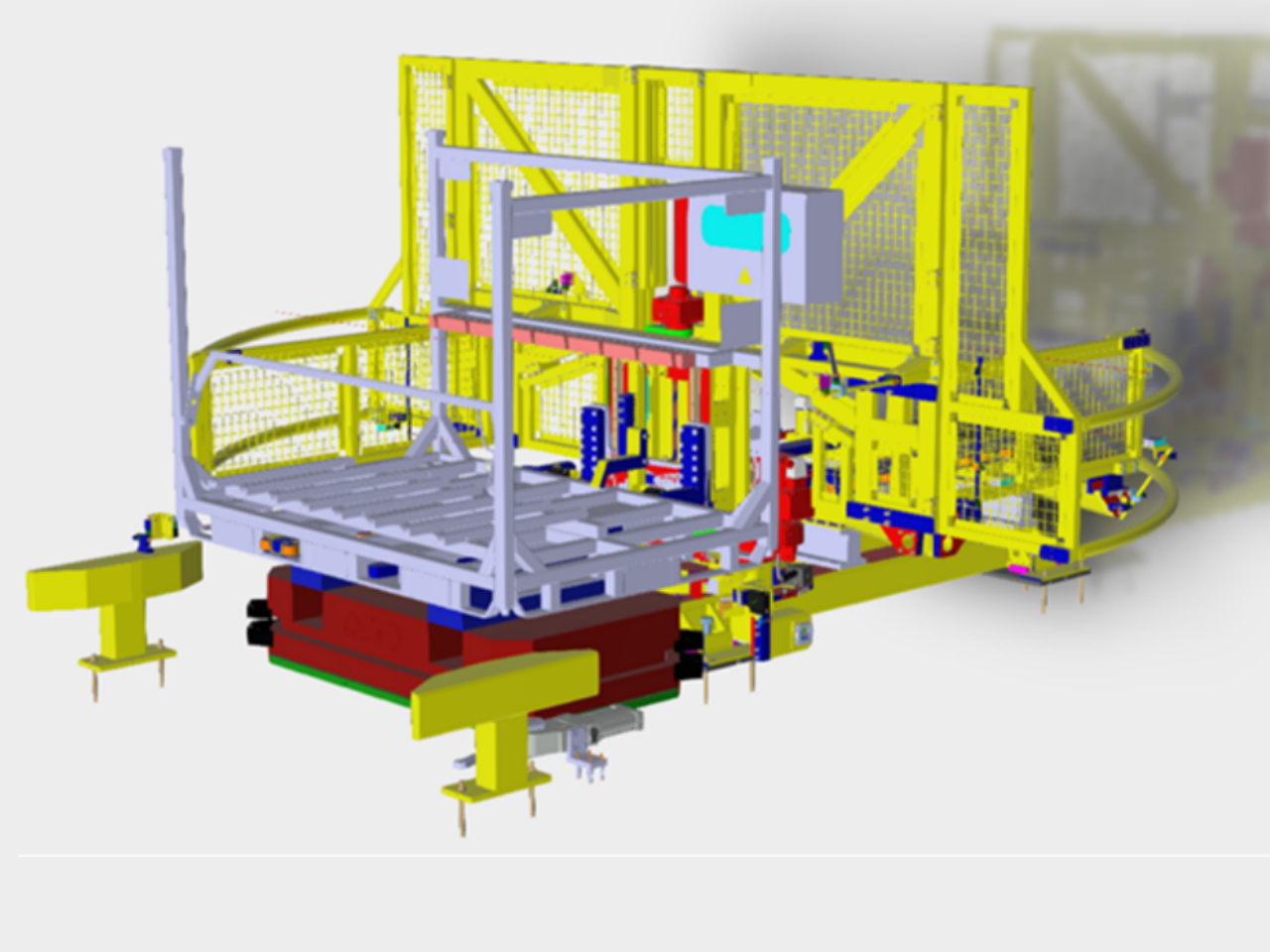

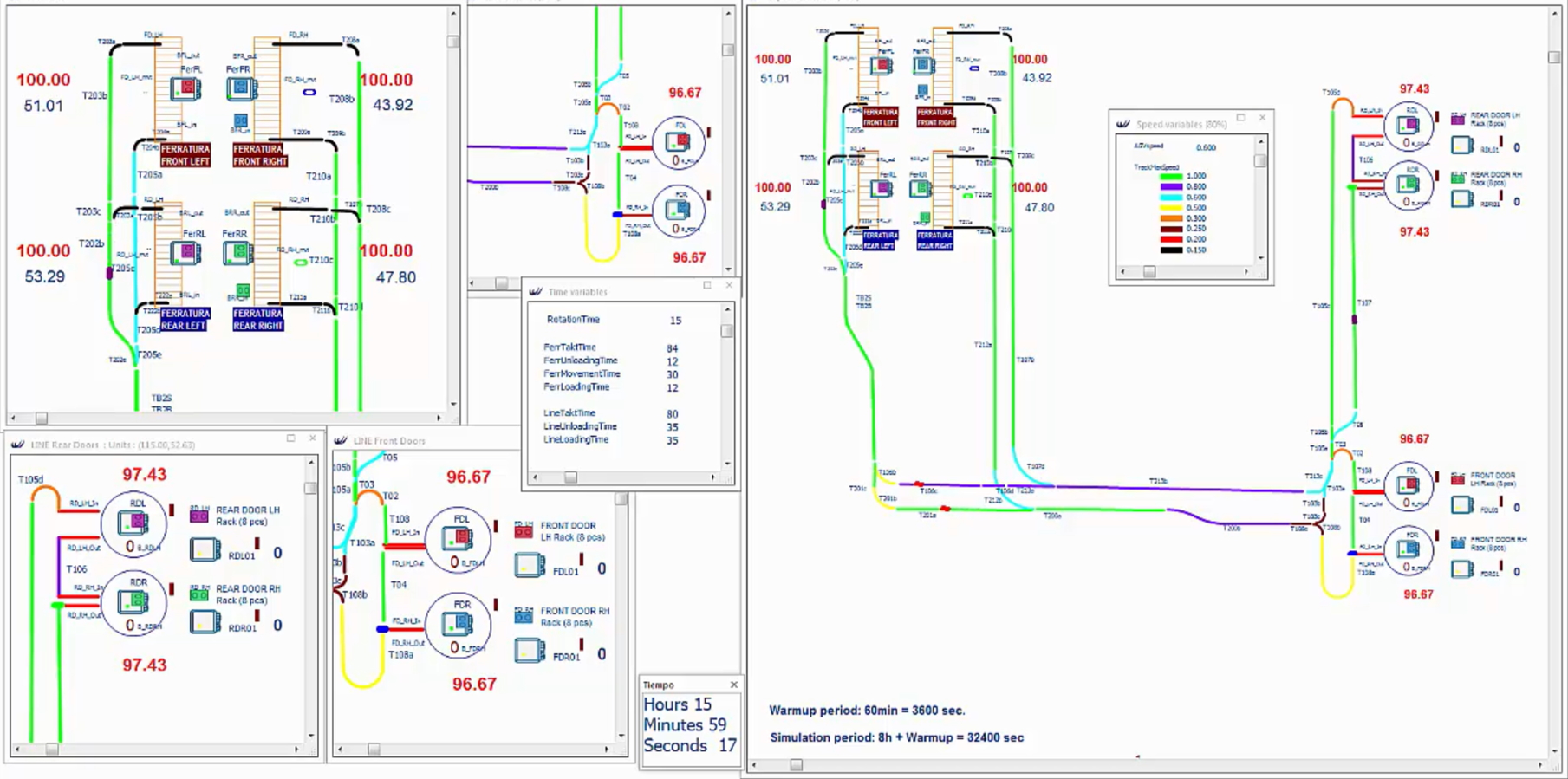

O nome “Free Expression” se deve a um desafio definido por nosso principal cliente, onde todos os concorrentes ficaram “livres” para desenvolver uma nova proposta para a linha de Portas Dianteiras e Traseiras, sem qualquer tipo de restrições em termos de layout.

A proposta da GME foi selecionada como a melhor, introduzindo um novo conceito onde ambos os lados direito e esquerdo são produzidos na mesma linha.

Economias obtidas em comparação a uma solução tradicional:

- Robôs: -30%

- Máquinas integradas: -50%

- Sistemas de vedação: -50%

- Mão de obra: -30%

- Área ocupada: -30%

Características Principais

- Os lados de manuseio e soldagem são completamente divididos, evitando tempos ociosos, para que todos os robôs possam atingir a taxa de saturação máxima (acima de 90%)

- Enquanto os robôs de soldagem estão trabalhando na parte direita da plataforma giratória, no lado oposto as partes esquerdas são carregadas/descarregadas por robôs de manipulação.

- Pinças de solda, sistemas de vedação, máquinas integradas, robôs de manipulação, etc. são totalmente compartilhados entre as partes direita e esquerda

- Carregamento manual de ambas as partes (lado direito e esquerdo) sempre que possível, maximizando a taxa de saturação dos trabalhadores (mais de 90%)

Características Técnicas

- Taxa de produção até 66 JPH (132 peças por hora, 66 à direita + 66 à esquerda)

- Eficiência técnica: 92%

- Produção em lotes

Veículo Autônomo Guiado

Os veículos guiados automatizados, ou AGV’s, entregam uma maior eficiência e segurança em armazéns, centros de distribuição e ambientes industriais em geral. Sua versatilidade permite o transporte de diversos tipos de produtos entre vários pontos distintos, como entre almoxarifado e produção ou entrega de produto final e estoque.

Através de um sistema de leitura de códigos 2D “QR Code” no piso e troca de informações por um conjunto dedicado de antenas, sua programação permite ao veículo saber exatamente onde se encontra sua carga e seu destino, com ampla flexibilidade de movimentação nos mais diversos ambientes. Sua construção permite a utilização de uma plataforma elevatória e giratória, conferindo ao equipamento a possibilidade de mudança de orientação do produto entre o ponto de retirada e entrega, garantindo ainda mais flexibilidade ao sistema logístico de sua empresa.

Os veículos possuem bateria dedicada e seu gerenciamento de carga define o momento do auto recarregamento, sem a necessidade de intervenção por parte da equipe de logística ou manutenção de sua empresa.

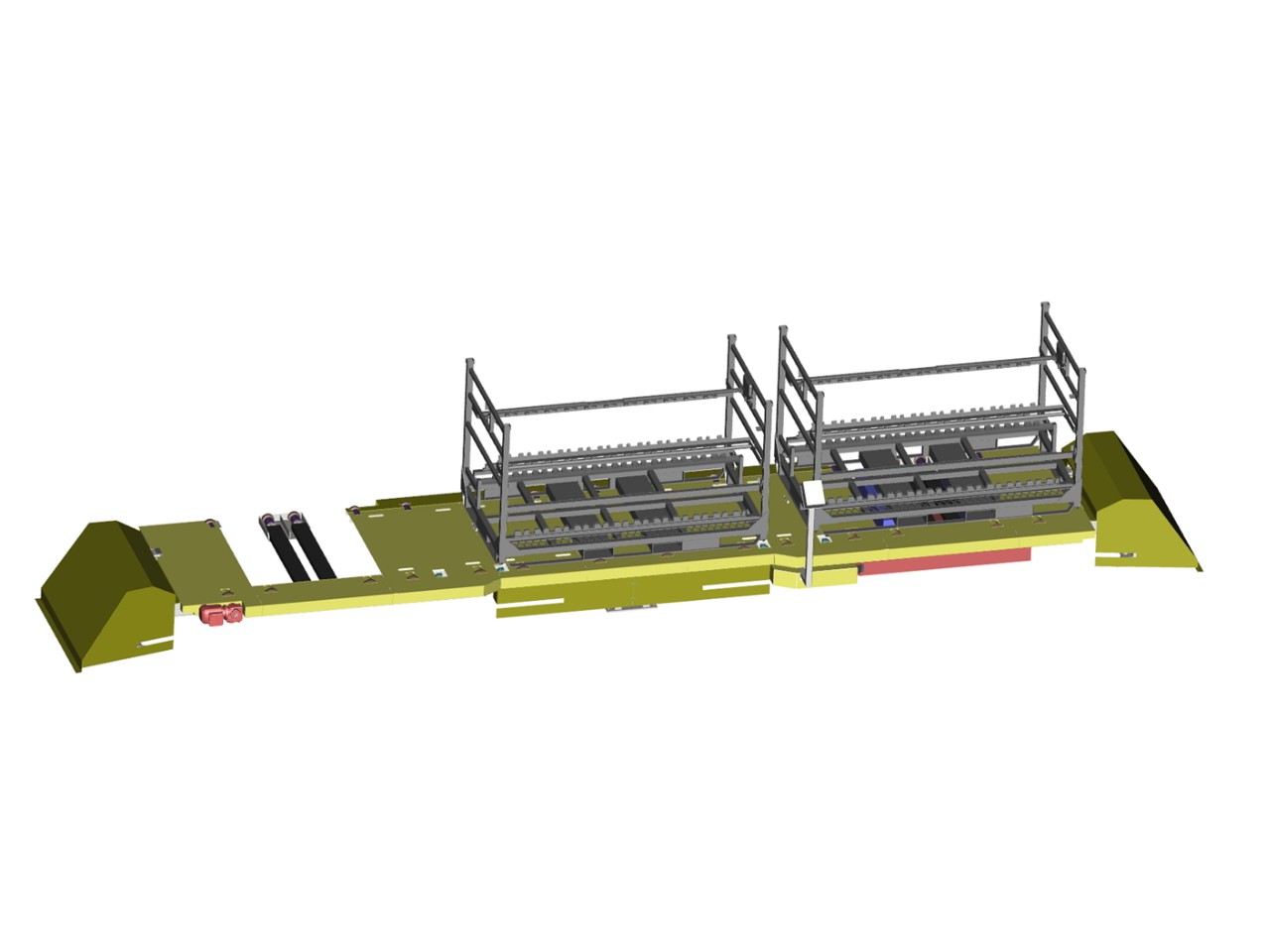

Exemplo de Aplicação (case study)

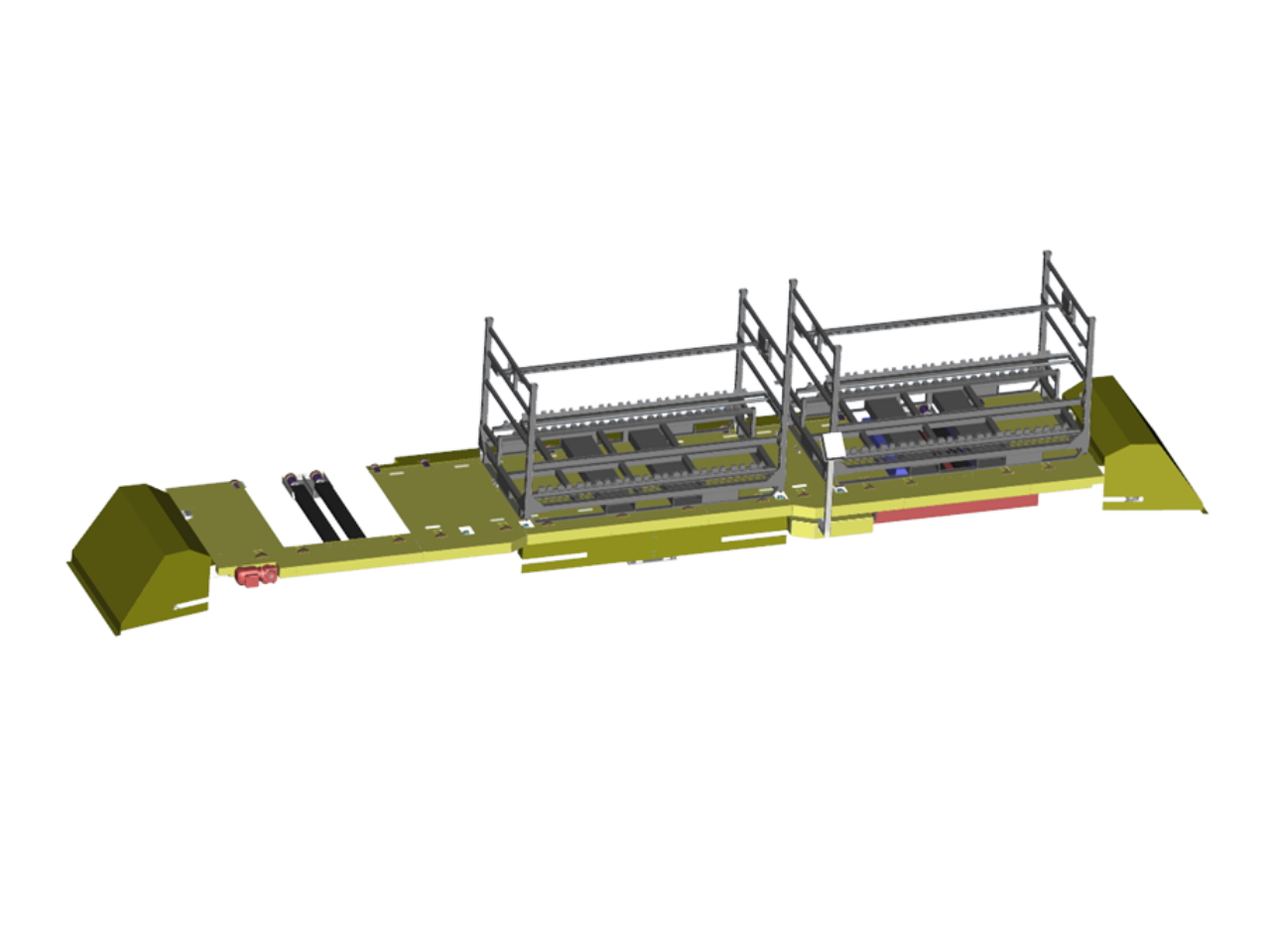

O sistema de transporte de racks realizado com AGV permite que os Rack de peças e/ou produto sejam entregues do lado da linha ciclicamente sem a utilização de operadores.

Através de um sistema parametrizável de trajetórias é possível predeterminar o caminho a seguir nos corredores da planta, automatizando assim todo o fluxo de materiais no ‘lado linha’. Utilizando ferramentas de simulação de fluxo é possível determinar com antecipação se o sistema projetado conseguirá atender a cadencia da linha necessária, inclusive simular toda a logística do lado de linha.

A carga dos racks pode ser realizada por empilhadeiras por médio de um sistema de mesa de rolos, ou diretamente de forma automática na ilha robotizada. Na área de descarga preferencialmente se acumulam produtos para ter um buffer de trabalho adequado, também o rack o colocado em uma altura ergonômica para permitir a retirada das peças pelo operador.

Características Principais

- Curso de elevação: até 100 mm

- Carga útil: até 1000 kg

- Velocidade de movimentação: até 1,2 m/min

- Nível de transporte mais baixo: 350 mm

- Tratamento de superfície: Pintado

Fahrwerk - Casamento entre a Carroceria e o Powertrain

Na montagem final existe uma estação em que a carroceria e o powertrain se unem de forma sincronizada para a montagem do automóvel, o fabricantes chamam de “casamento” ou “marriage”. Consiste em um processo preciso, rápido e sincronizado onde algumas dúzias de parafusos são apertados e em poucos segundos a carroceria finalmente ganha seu conjunto de powertrain (conjunto motor e transmissão).

A montagem do powertrain começa com a montagem dos acessórios do motor (mangueiras e correias), nesta montagem a maioria dos parafusos são realizados com torque controlado automaticamente. Após a montagem do motor, o conjunto powertrain é montado em uma placa de montagem especial, a qual é transportada em mesas de roletes. A placa é transportada por diferentes estações onde passo a passo o sistema porwertrain é montado. O powertrain é composto por motor, caixa de marchas, eixos, transmissão, escapamentos amortecedores entre outros. A carroceria normalmente vem em um transportador aéreo com o seu interior montado.

Finalmente, no casamento, a carroceria suspensa se posiciona sobre a placa que contém o powertrain montado, aqui acontece o sincronismo de velocidades entre o transportador aéreo e a mesa de rolos que contém a placa de montagem powertrain. Ao mesmo tempo que as velocidades de transferência são sincronizadas (powertrain e carroceria), a mesa da placa de montagem powertrain começa a elevar ate acoplar o conjunto com a carroceria. Nas próximas estações são parafusados os componentes à carroceria, logo é desacoplada a placa de montagem do conjunto ficando a carroceria e o powertrain juntos sendo transportados pelo transportador aéreo.

Características Técnicas Montagem Motor

- Estações de montagem de motores: 14 postos

- Comprimento Transportador Aéreo EOM de montagem de motores: 500 metros, 2 elevadores

- Velocidades: de 0,5 m/s até 30 m/s

- Tempo de ciclo: conforme a necessidade

- Torques com parafusadeiras automáticas

Características Técnicas Placa Montagem Powertrain

- Estações de montagem powertrain: 14 postos

- Transportador de montagem placas powertrain: 15 mesas de rolo, 3 elevadores

- Velocidades: de 0,5 m/s até 25 m/s

- Tempo de ciclo: conforme a necessidade

- Torques com parafusadeiras automáticas

Características Técnicas Sistema Casamento

- Sistema de Aéreo de Transporte Carroceria: 50 metros Power&Free

- Sistema de Transporte de placas Powertrain: 2 mesas de elevação pantográficas, 10 mesas de rolos

- Velocidades: de 0,5 m/s até 25 m/s

- Tempo de ciclo: conforme a necessidade

- Torques com parafusadeiras automáticas

- Parafusamento automático (robô) ou manual

- Controle de acoplamento com sistema de visão