Produtos

Manuseio de Materiais

A GME desenvolveu diversos sistemas de manuseio de materiais, necessários para a logística de linhas de produção industriais. Conheça abaixo mais detalhes sobre nossas soluções automatizadas de transportadores.

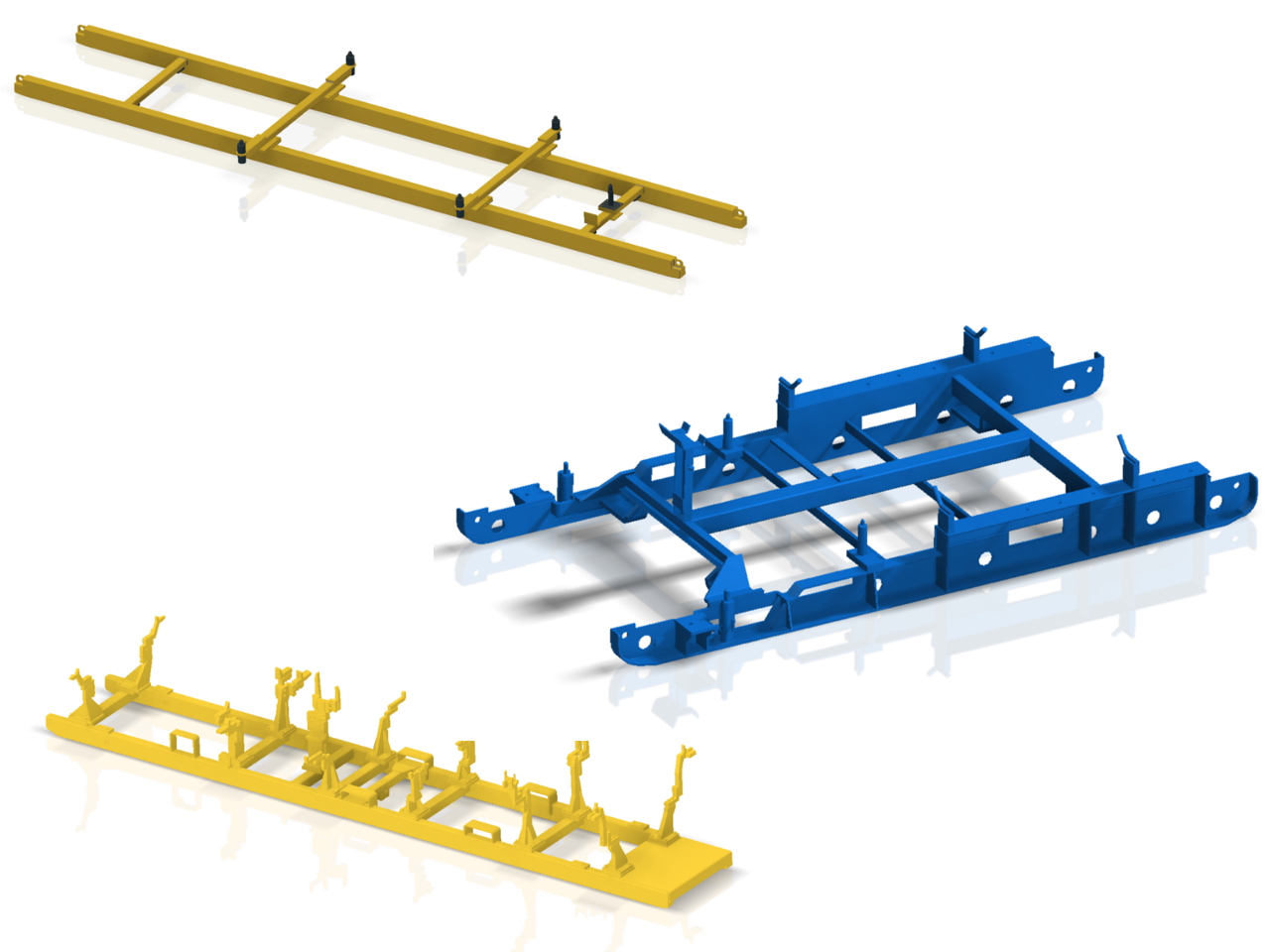

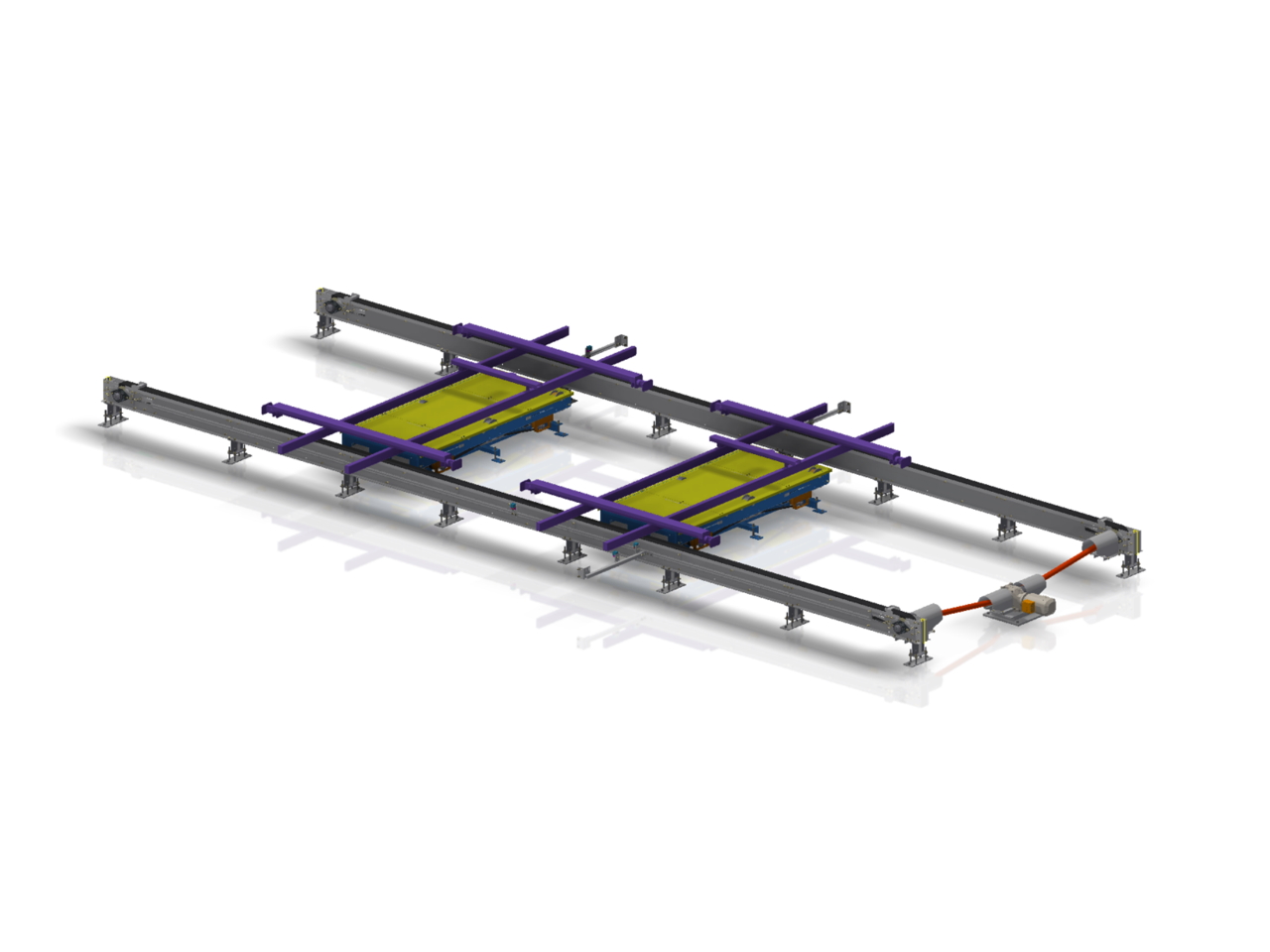

O Skid é um elemento essencial da logística de uma planta. Deve permitir o posicionamento de todos os produtos produzidos e também deve permitir bom funcionamento de todos os transportadores. Além disso, deve garantir um posicionamento preciso dos produtos nas estações robóticas ou nas estações de troca de skid ou de meio de transporte.

A construção dentro das tolerâncias permitidas e o correto processo de fabricação garantem um skid que terá um comportamento estável em todo o trajeto de processo. Os modelos de skids podem ser simplesmente para transporte, de tratamento superficial utilizados na pintura e o tipo de skid de geometria (para linhas de solda).

Características Técnicas

- Dimensões máximas aproximadas: 8000 x 3000 x 600 (mm) (L x W x H)

- Carga Máxima por skid aproximada: 4000 kg

- Temperaturas admissíveis: De -10°C a 300°C

- Tratamento superficial: Pintura/Galvanizado

Variantes

- Aço Inoxidável, Tag RFID, Travas para produto, normalização por vibração ou por temperatura após solda

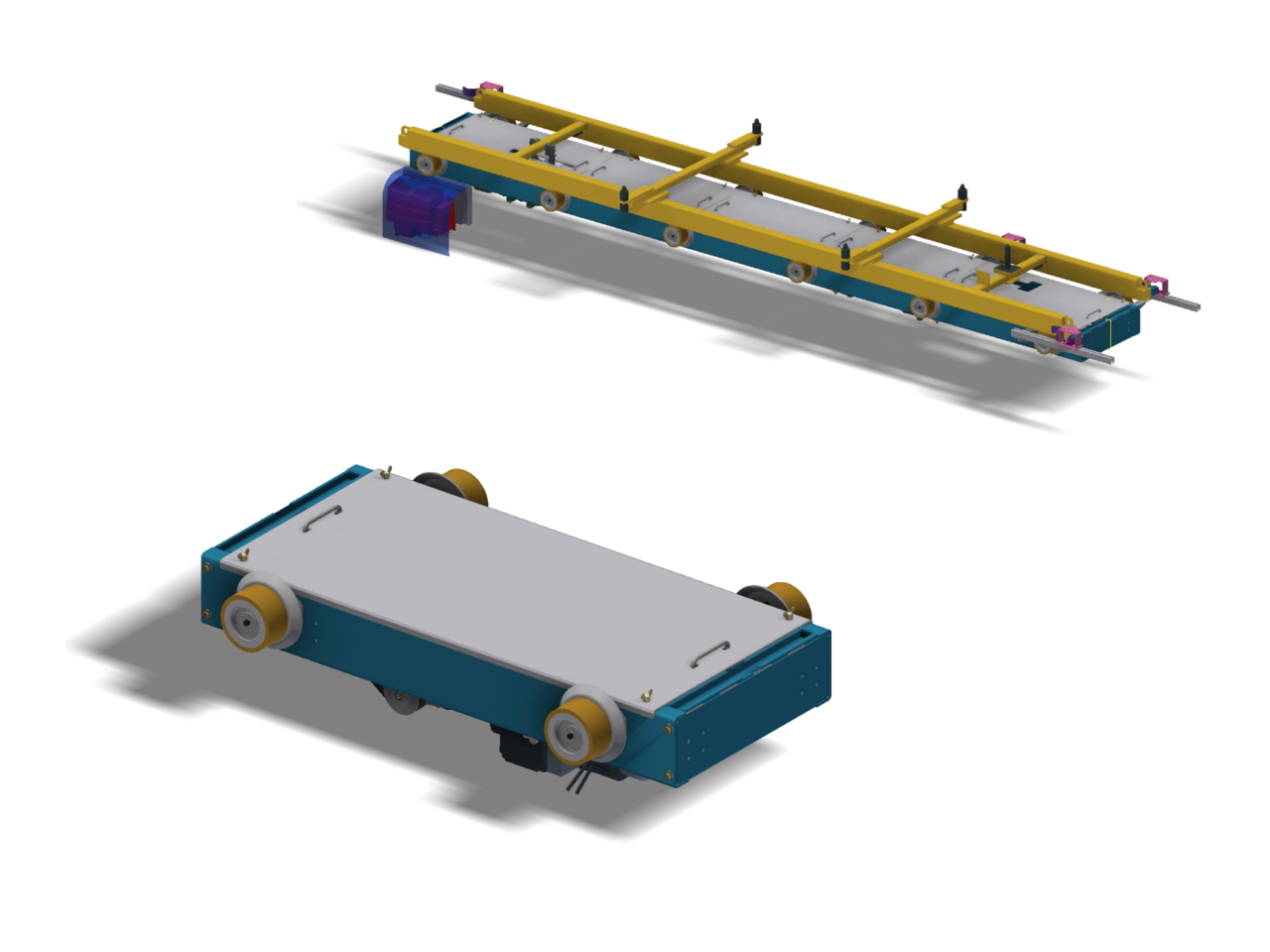

Mesas de Rolos Motorizadas, também chamadas Power Roller Beds, são a base da logística baseada em sistemas de transporte com skids.

Projetadas para ser modulares, simples e com alta disponibilidade de funcionamento, o sistema é adequado principalmente para transporte e processamento de carrocerias. Altamente flexíveis, podem ser instaladas em cavaletes sobre o piso, em elevadores, shuttles e outros equipamentos comuns a linhas de transporte de skids.

Com um design muito padronizado, podem ser criadas variantes do padrão de acordo com as necessidades particulares do processo.

Características Técnicas

- Dimensões máximas aproximadas: 8000 x 3000 x 2000 (mm) (L x W x H)

- Carga máxima por skid aproximada: 4000 kg

- Velocidades de transporte: de 15 a 100 m/min

- Cadência aproximada: 90 ciclos por hora

- Rolos motorizados por correias sincronizadoras ou correntes metálicas

- Rolos vulcanizados ou de aço de acordo com a necessidade do processo

- Tratamento superficial: pintura/galvanização

Variantes

- Quantidade de rolos por mesa, estrutura em aço inoxidável, tração por correntes para alta temperatura, tampas de proteção para permitir trabalho e/ou passagem de operadores, velocidade variável dos rolos, guias laterais, batente de segurança pneumático, centrador de posição de parada pneumático.

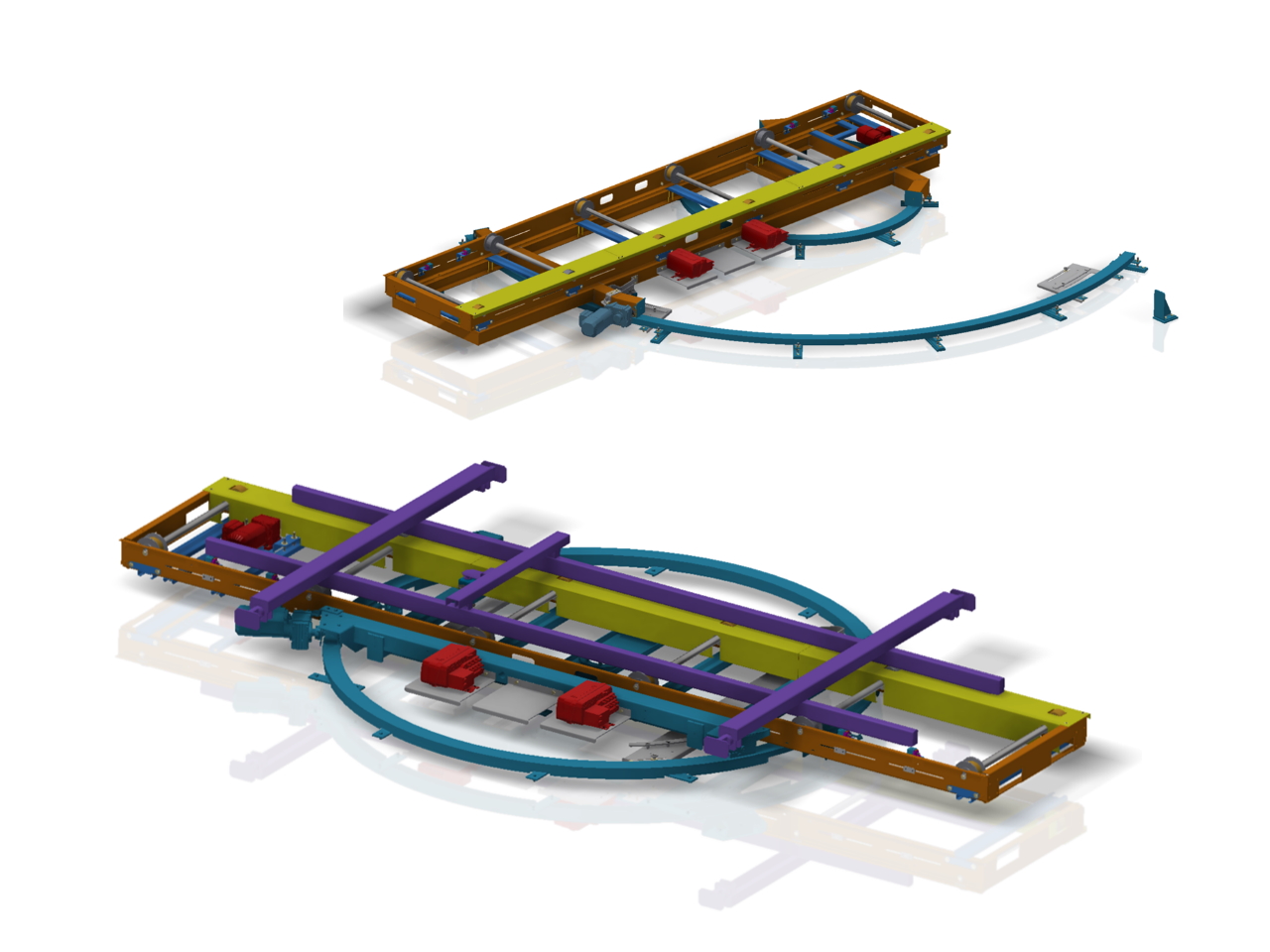

Equipamento utilizado nas linhas de transporte de skid para realizar curvas de acordo com o layout. Também podem ser utilizadas para inverter a orientação do conjunto skid/carroceria em uma linha de transporte de skid. As mesas giratórias podem ser construídas com o eixo de giro concêntrico ou excêntrico.

Características Técnicas

- Dimensões máximas aproximadas: 8000 x 8000 x 2000 (mm) (L x W x H)

- Carga máxima por skid aproximada: 4000 kg

- Velocidades de transporte aproximadamente: máxima 50 m / min

- Velocidade de Giro: 15 m/min (6 a 8 segundos)

- Rotação: até 360°

- Cadência aproximada: 90 ciclos por hora

- Rolos Motorizados por correias dentadas

- Rolos vulcanizados ou de aço de acordo com a necessidade de projeto

- Tratamento superficial: Pintura/Galvanização

Variantes

- Giro concêntrico ou excêntrico, estrutura em aço inoxidável, tração por correntes para alta temperatura, tampas de proteção para permitir trabalho e/ou passagem de operadores, velocidade variável dos rolos, guias laterais, sistema antiqueda, driver de acionamento a bordo ou em painel

Transportador utilizado para transferir um skid de uma linha para outra. O shuttle possui uma mesa de entrada e uma ou varias mesas de destino, desta forma permite derivar o fluxo de acordo com a necessidade.

Características Técnicas

- Altura de transporte: de 400 a 800 mm

- Carga útil: de 20 a 2.000 kg (até 4.000 kg para sistema de manuseio de skid)

- Velocidade de deslocamento: Até 24 m/min para um tempo de ciclo ideal

- Transportador de rolos, mesa giratória, transportador de corrente (ou garfos telescópicos) montados a bordo do mesmo sistema

- Tratamento superficial: pintado ou galvanizado

Variantes

- Coberturas, suportes de sensores ajustáveis, sistema de posicionamento de código de barras, gravador/leitor RFID, coleta de energia por barramentos ou indução sem contato em vez de corrente de arrasto.

Os sistemas Cross Transfer & Mesas Pop-Up são usados quando seu fluxo é dividido em vários fluxos ou mesclado em um outro fluxo. A carga é então transferida de uma mesa pop-up para outra por meio de correntes plásticas ou metálicas, permitindo melhor tempo de ciclo que o Shuttle Transfer, além de acumulo de produtos.

As mesas de elevação Pop-Up, ou mesas de desvinculo, são essenciais quando seu fluxo deve ser acumulado e defletido em 90°. O skid ou palete é transferido de um transportador de corrente para um transportador de rolos ou vice-versa.

Características Técnicas

- Altura de transporte: de 400 a 800 mm

- Curso: até 50 metros

- Carga útil: de 20 a 2.000 kg (até 4.000 kg para sistema de manuseio de skid)

- A bordo: um transportador de rolos, transportador de corrente ou garfos telescópicos

- Tratamento superficial: pintado ou galvanizado

Variantes

- Acionamento duplo de backup, coberturas, suportes de sensores ajustáveis, sistema de posicionamento de código de barras, gravador/leitor RFID, coleta de energia por barramentos ou indução sem contato em vez de corrente de arrasto

Os Elevadores de Colunas são utilizados quando a logística de produção precisa de mudar de níveis, permitindo deslocar as cargas na vertical. Nos casos em que o sistema de transporte Skid/EOM é implantado em vários níveis, os elevadores permitem um movimento vertical confiável da carga.

Características Técnicas

- Curso do elevador: De 400 a 20.000 mm

- Carga útil: De 20 a 5000 kg

- Velocidade de elevação: De 10 a 60 m/min

- Altura de manuseio na posição baixa 400 mm

- Transportador de rolos a bordo

- Transportador de corrente a bordo

- Transportador EOM a bordo

- Mesa de rolos energizada

- Garfos telescópicos

- Acionamento com energia elétrica ou pneumática

- Princípio de elevação: Cabos de aço, correias ou correntes

- Tratamento de superfície: Pintado ou galvanizado

Variantes

- Corrente plástica, corrente metálica, acionamento duplo para permitir reversão, coberturas, suportes de sensores ajustáveis, sistema de posicionamento de código de barras, gravador/leitor RFID, coleta de energia por barramentos ou indução sem contato em vez de corrente de arrasto, trava de segurança

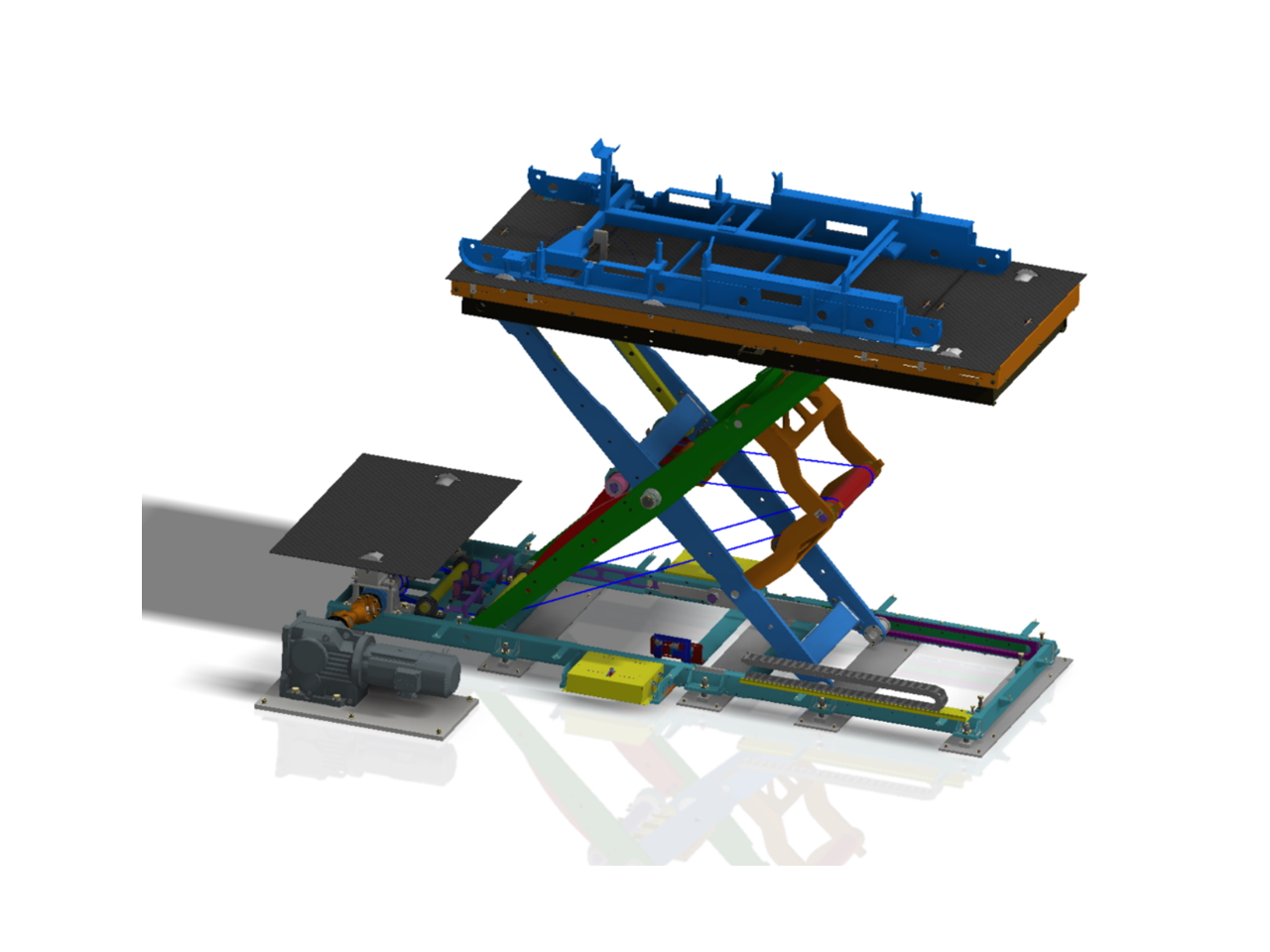

As mesas de elevação de tesouras, ou mesas pantográficas, são indicadas principalmente quando seu fluxo precisa de uma mudança de nível em um mesmo pavimento. A mesas de elevação pantográficas podem ser aplicadas em linhas de processo automatizadas ou manuais.

Características Técnicas

- Curso de elevação: De 400 a 2000 mm

- Carga útil: até 3000 kg

- Velocidade de elevação: De 4 a 20 m/min

- Nível de transporte mais baixo: 400 mm

- Transportadores a bordo: mesa de rolos, transportador de correntes ou garfos telescópicos;

- Energia para acionamento: Hidráulica ou Elétrica

- Tratamento de superfície: Pintado ou galvanizado

Variantes

- Tampas, suportes de sensores ajustáveis, grade de proteção tubular (toda a extensão vertical do elevador), dupla motorização, sistema de posicionamento por encoder ou sensores, gravador/leitor RFID, trava de segurança

Desenhados para movimentar lentamente o produto em ritmo constante facilitando o trabalho manual do produto, pode ser transportado o produto e/ou os operadores;

- Construídos em aço ou em material plástico oferecem condições de ergonomia e segurança na operação manual;

- São equipamentos ideais para montagem final ou linhas de acabamento manual.

Características Técnicas

- Comprimento do transportador: Até 150 metros

- Carga útil por etapa de trabalho: Máximo 4000 kg

- Velocidades: de 0,5 m/s até 10 m/s

- Tempo de ciclo: conforme a necessidade

- Tratamento superficial: Estrutura pintada. Elementos da esteira conforme a demanda (pintadas, galvanizadas, em linha, etc.)

Variantes

- Pit, tampas, cercas de segurança, velocidade variável, botoeiras de chamada, IHMs, Leitores de código de barras, túnel de iluminação para inspeção visual, altura de operação variável de acordo necessidade de ergonomia

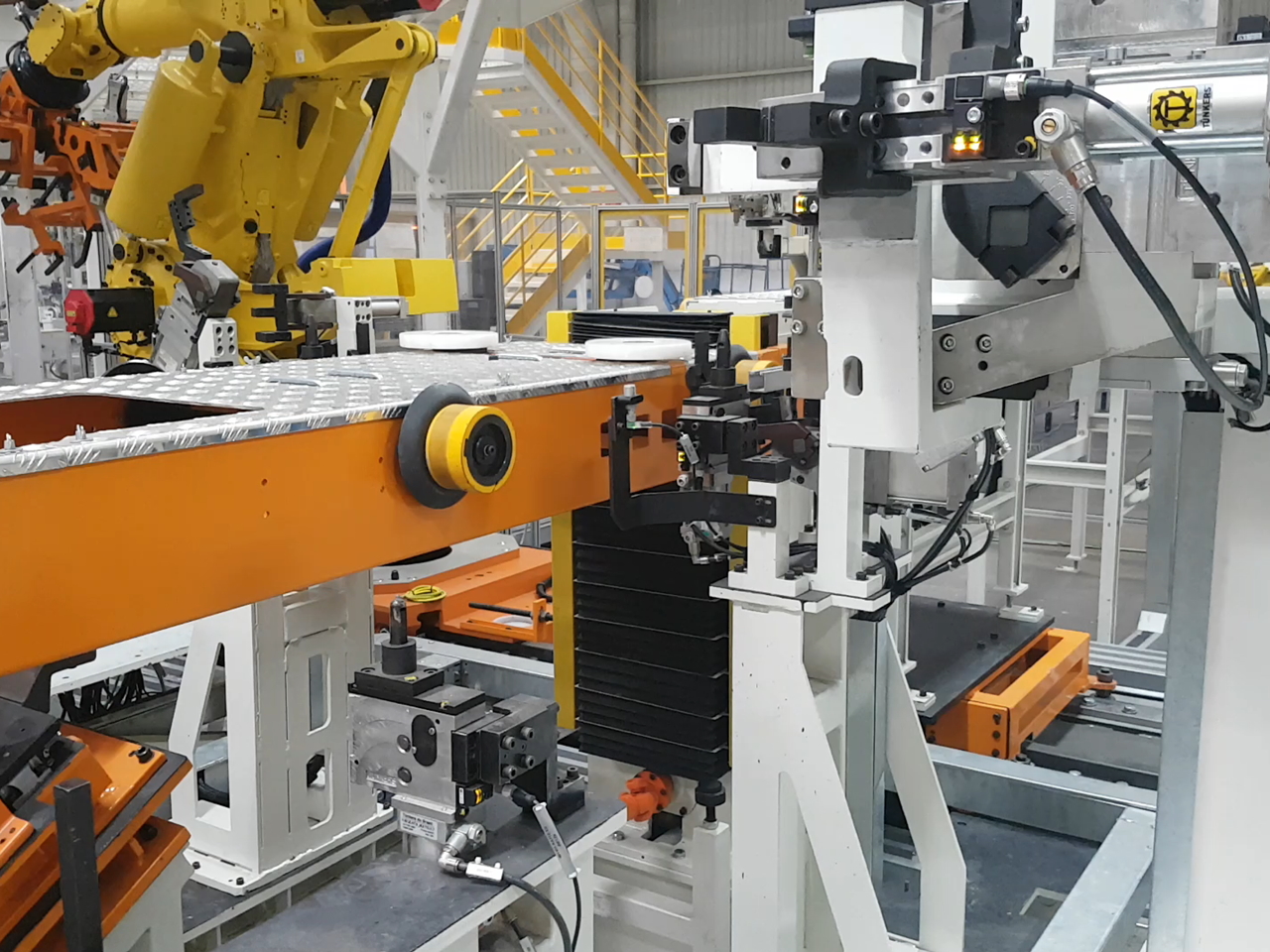

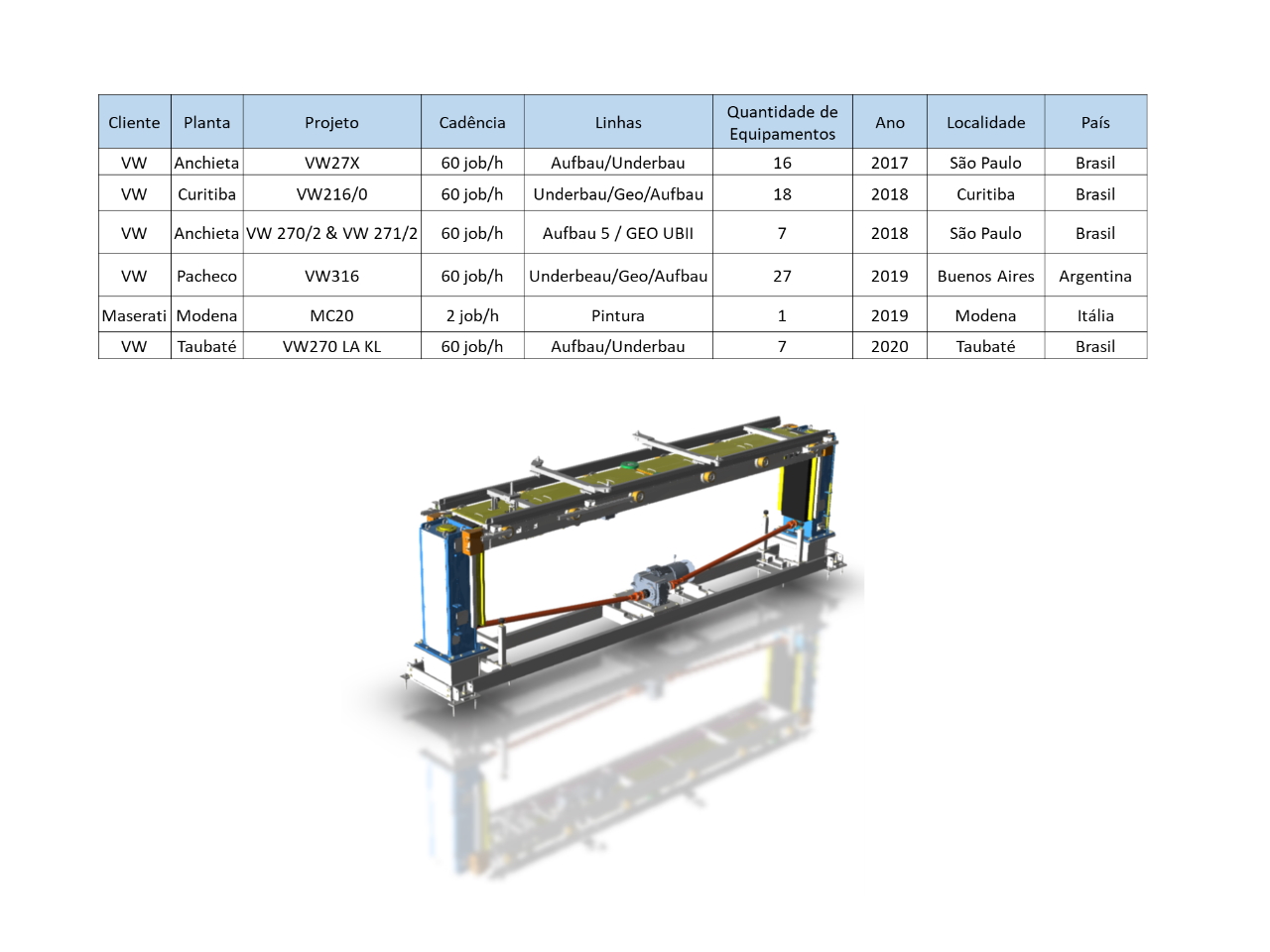

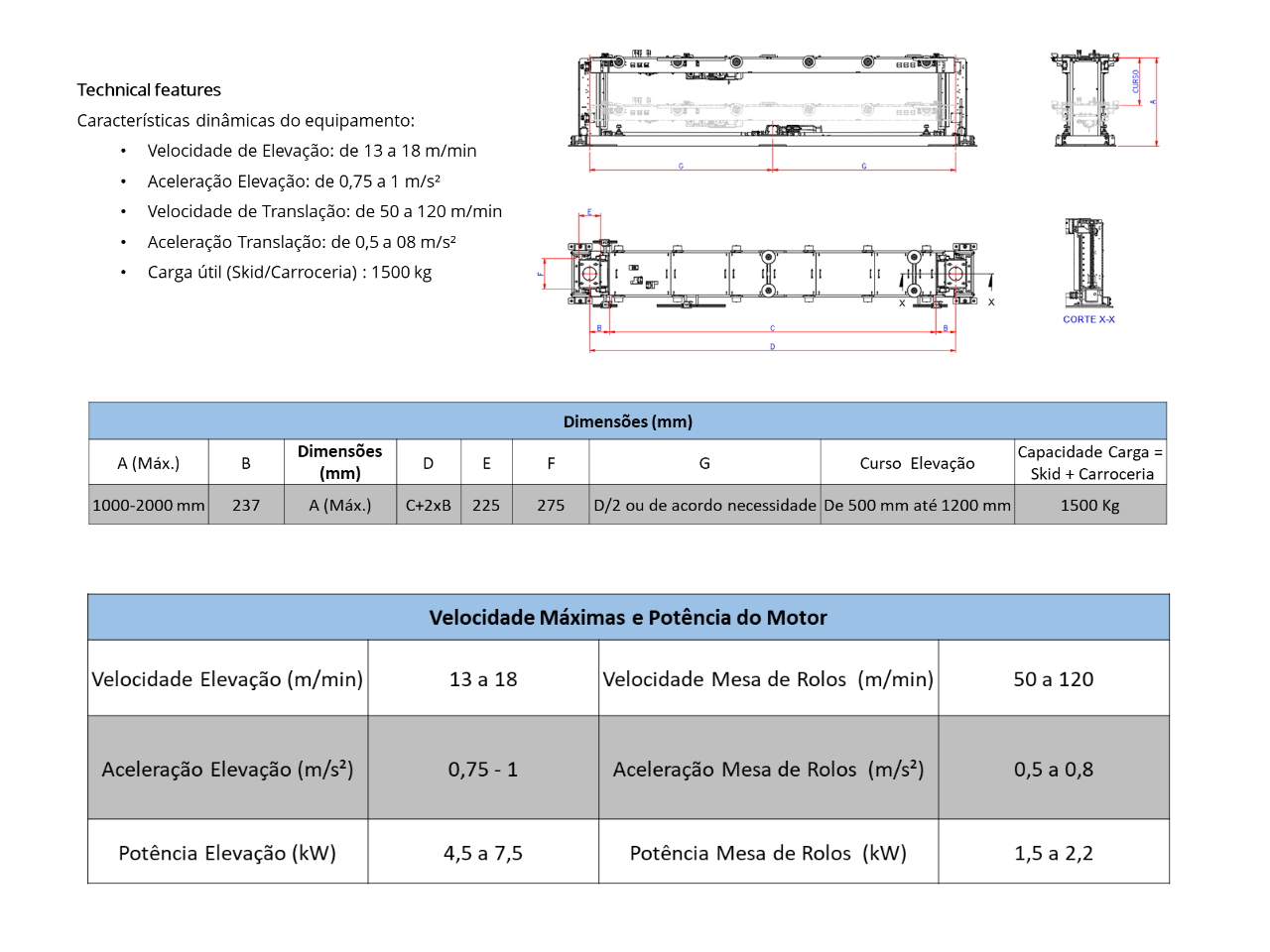

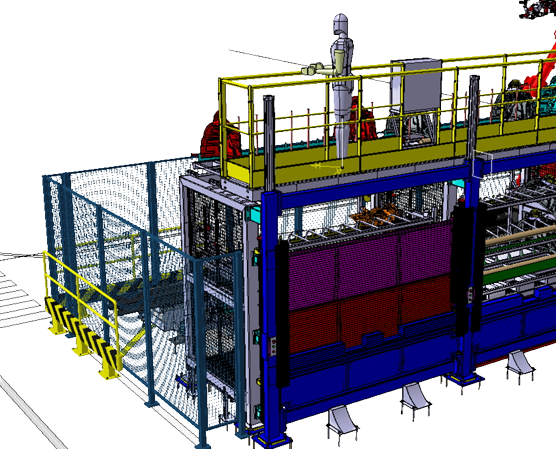

Lifter Roller Tables

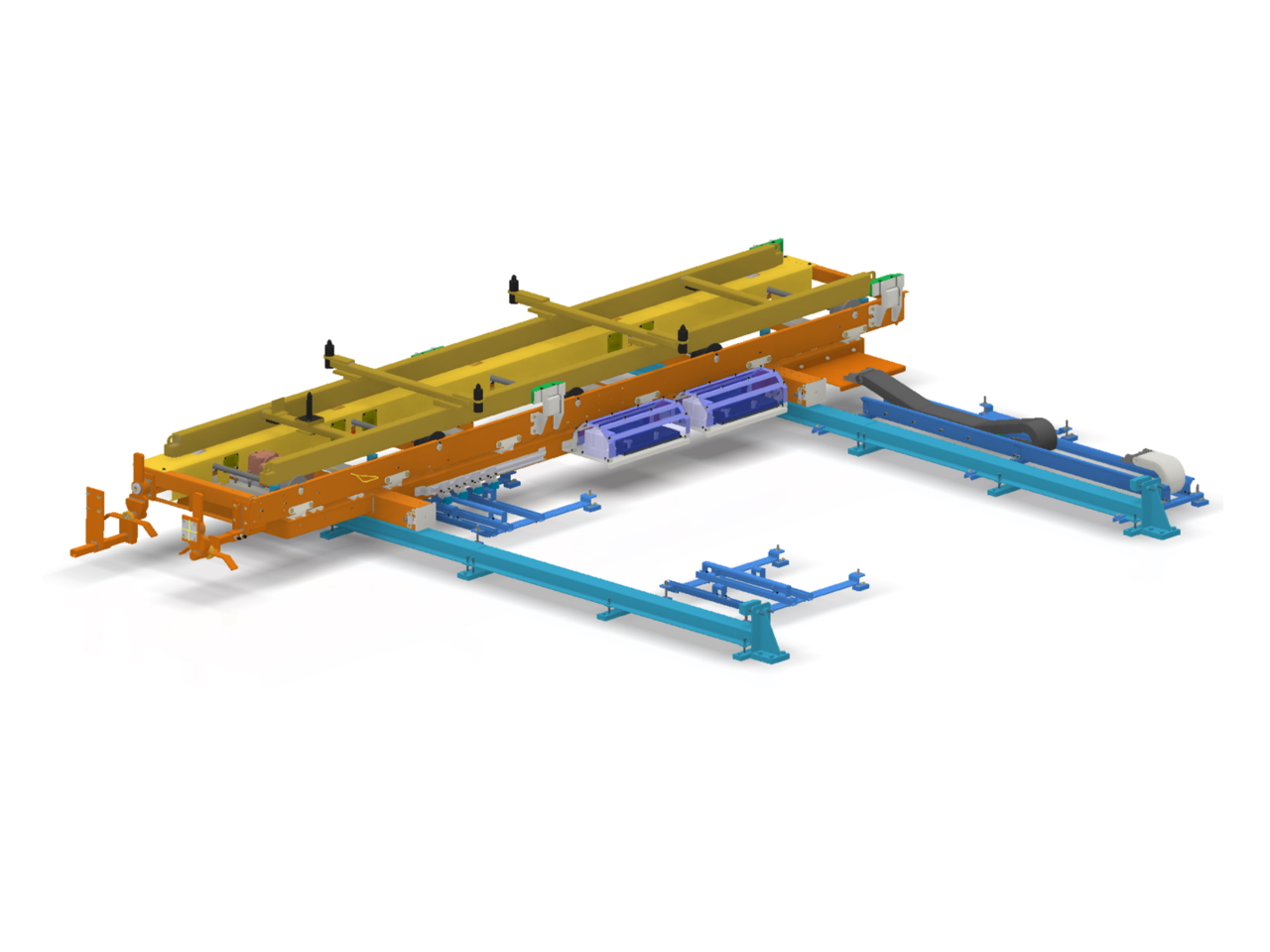

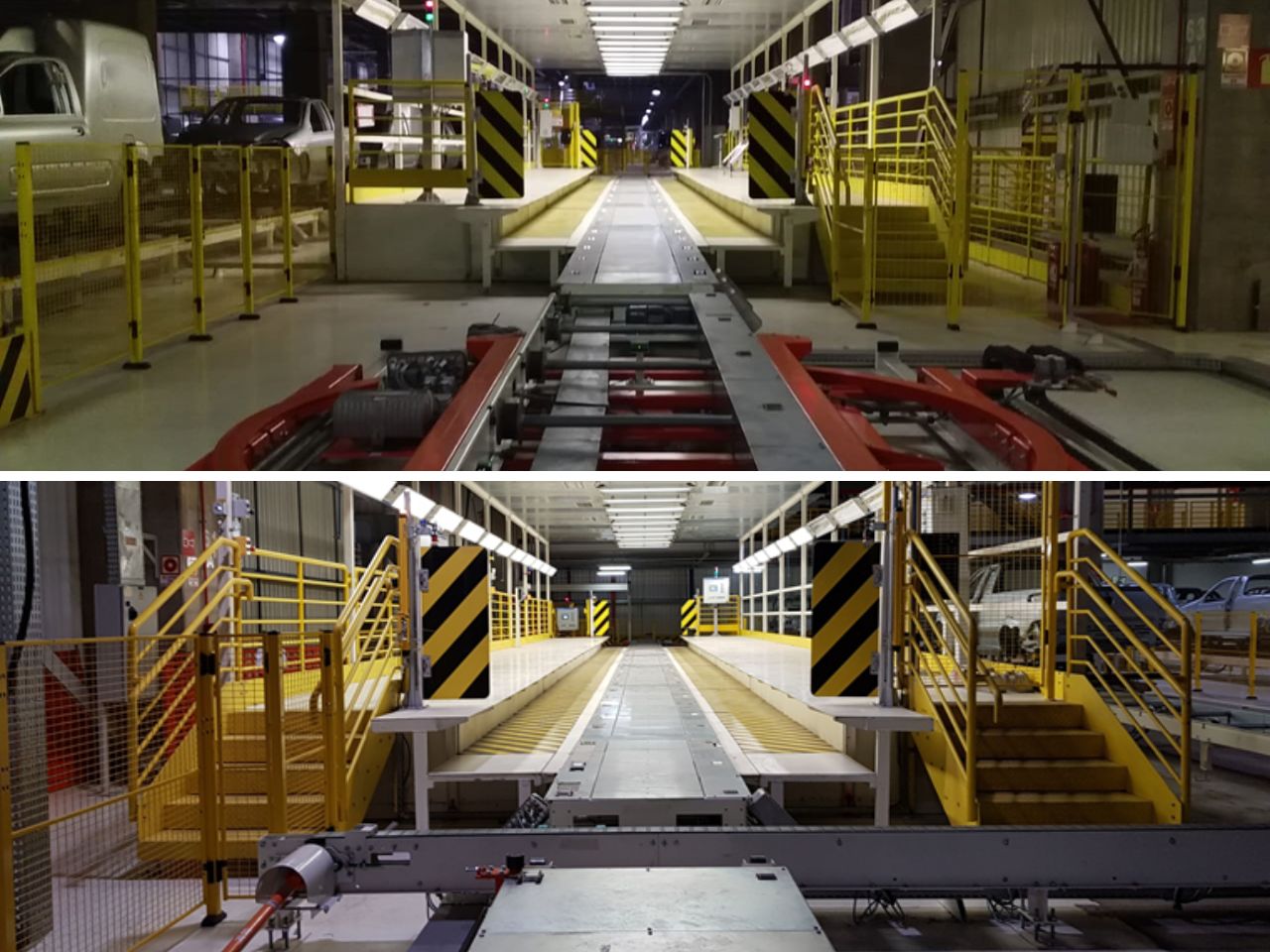

As Mesas de Elevação de Fuso GME permitem o posicionamento do conjunto skid/carroceria nas estações de uma linha. As mesas estão providas de dois sistemas básicos para efetuar esta tarefa:

- Sistema de Translação

- Sistema de Elevação

O sistema de elevação é composto por duas torres paralelas que comportam parafusos de esferas sincronizadas por meio de um cardam acoplado a um acionamento motorizado. O conjunto de elevação é dimensionado de acordo com as necessidades de carga e velocidades requeridas no processo.

Para a translação entre as estações do conjunto skid/carroceria é utilizado o conceito de mesas de rolos com rodas guias. As rodas guias possibilitam que a transação seja feita a velocidades de até 120 m/minuto.

O sistema é adaptável às diferentes medidas de skid/carroceria de acordo as necessidades práticas da instalação, podendo assim ser aplicada em diferentes estações e aplicações.

Principais Características

Com base na expertise técnica GME, somada à troca de experiências com as empresas clientes e testes realizados, foram implantadas consideráveis melhorias no produto para aumentar o desempenho do equipamento. A GME possui instalados em torno de 80 equipamentos no Brasil, Argentina e Itália, desde o ano 2017.

Alguns diferenciais de destaque:

- Equipamento montado em “base única” (único sistema de referência) que permite a montagem rápida no ambiente industrial

- Equipamento entregue montado e regulado, sendo necessários somente ajustes para a instalação e funcionamento. Não é necessário a utilização de medição laser para a instalação

- Sistema de guia dupla que aumenta a vida útil dos componentes de elevação. As torres de elevação possuem um sistema de guias lineares que trabalham em conjunto com o fuso de esferas para transmitir a movimentação de elevação. Por outro lado, as mesas de rolos possuem um sistema de rolos de aço que guiam a mesa na movimentação vertical. Desta forma, o sistema de guiado da mesa, mais robusto, absorve forças provenientes de desacelerações geradas pelo conjunto skid/carroceria na dinâmica geral de funcionamento do equipamento

- O equipamento é integrado com componentes comerciais, possibilitando a substituição de componentes equivalentes, caso seja necessário

- Sistema de correias duplas na transmissão da força motora e nas correias dos rolos 2-3

- Sistema de centrador de skid para centralizar a carga e Stopper de Segurança para proteger estações manuais próximas

- O movimento do equipamento é controlado por motor redutores em malha fechada (utilizando Encoders) ou por meio de servomotores, para obter maiores velocidades

Logística

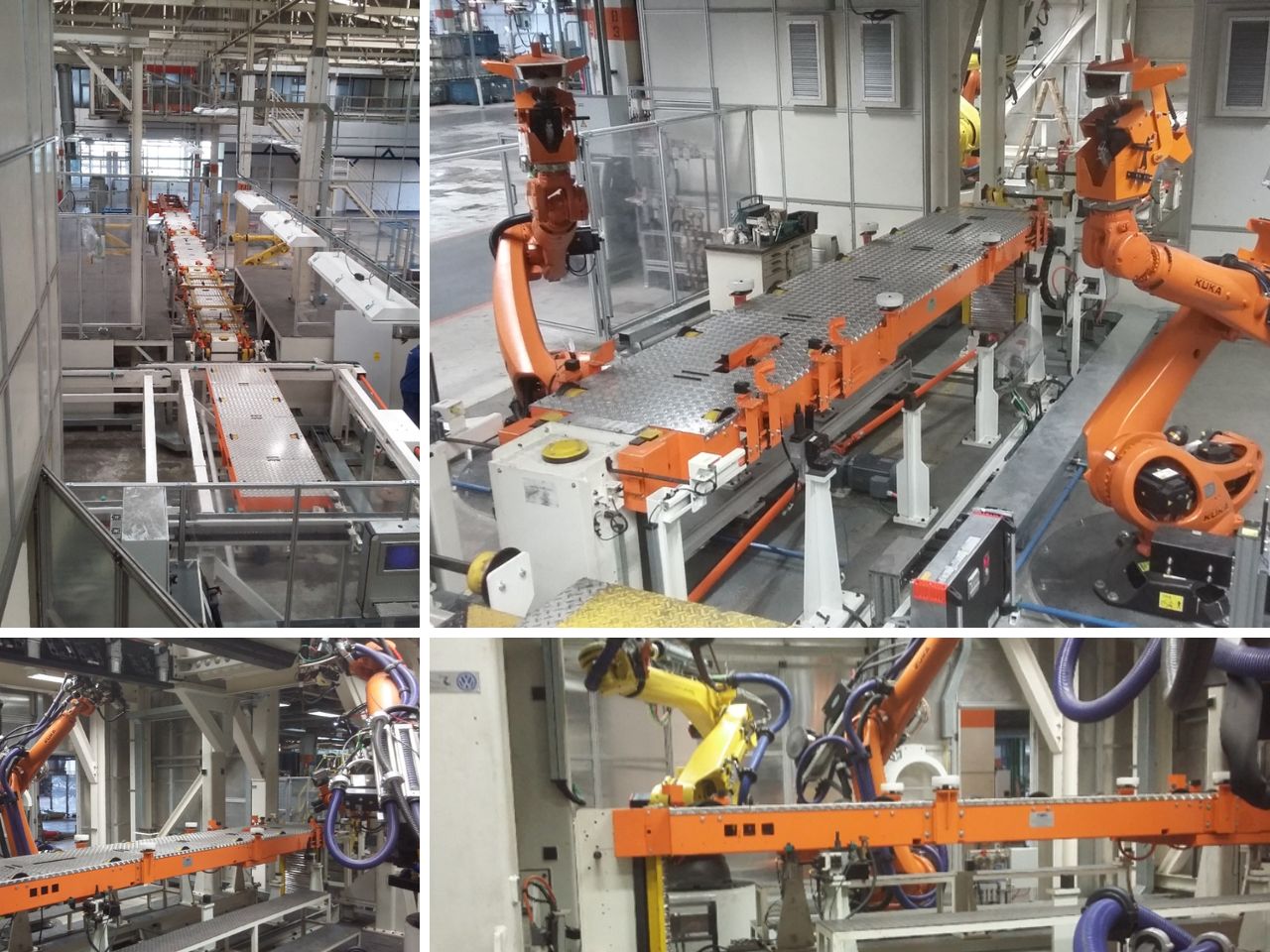

Em conjunto com o Grupo EFORT WFC, a GME desenvolveu diversos sistemas logísticos, necessários para o carregamento e descarregamento automático das peças nas linhas de produção. As soluções logísticas precisam ser precisas, confiáveis, fácil manuseio e boa manutenção, para atender aos requisitos das fábricas de produção altamente automatizadas.

Sistemas rotativos de carga/descarga, para troca rápida de racks cheios versus vazios, durante a produção (sem perda de tempo de ciclo).

A baía tem 2 movimentos, o primeiro vertical (para separar o rack do carrinho que o transporta), mais um rotativo (para a troca de rack).

O operador é facilitado durante as operações de carga/descarga pelas guias de roletes, que permitem uma rápida substituição do rack. Quando o rack está no lado interno da linha, é sempre referenciado mediante um sistema de centralização, a fim de garantir a repetibilidade necessária exigida pelo robô para as operações de carga/descarga automática.

Sistemas de baia com abertura linear horizontal, carga/descarga, para troca rápida de racks cheios versus vazios, durante a produção (sem perda de tempo de ciclo).

As portas de proteção abrem e fecham alternadamente a fim de manter sempre separadas a área de trabalho do robô com a área do operador, que realiza as operações de carga/descarga do rack no lado oposto. Desta forma, as condições de segurança são garantidas durante todo o ciclo.

Sistemas de carga e descarga com movimento vertical e recirculação de racks. Substituição rápida de racks cheios versus vazios durante a produção, sem perdas de tempo de ciclo e com economia de espaço no lado de carga. Trata-se de uma solução particularmente adequada no caso de espaços reduzidos nas linhas de produção.

Sistemas de baia com abertura linear vertical (porta dupla), buffer superior e plataforma de acesso à manutenção. Carga e descarga de racks cheios versus vazios com empilhadeira e durante a produção sem perdas de tempo de ciclo. Solução mais simples e compacta, particularmente adequada para racks muito pesados e difíceis de manusear manualmente.

Sistemas de baia com abastecimento manual e consumo automático, com movimento giratório automático. Este sistema é proposto como uma alternativa ao clássico APC (Automatic Pallet Conveyor), reduzindo o espaço ocupado no lado da linha e diminuindo significativamente os custos em comparação com um transportador tradicional.

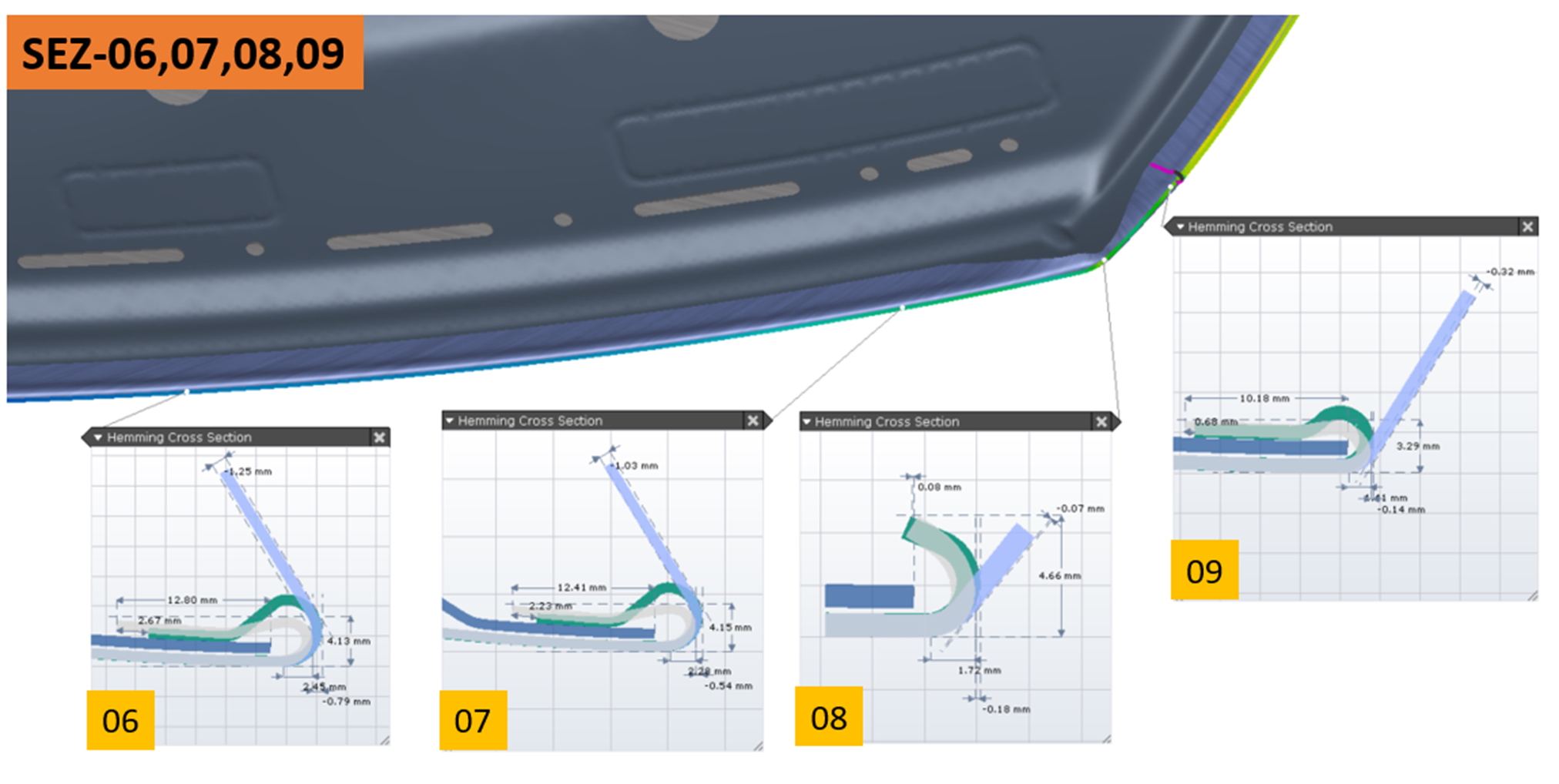

Hemming Systems

A tecnologia Table Top da GME é baseada em um sistema automático, incluindo um conjunto de elementos eletromecânicos que compõem a máquina de grafagem. Este sistema pode ser usado tanto para peças de aço como de alumínio. A tecnologia de table-top hemming oferece uma melhor qualidade do produto, com menor necessidade de espaço e tempo de ciclo reduzido.

O sistema robótico de grafagem roller hemming consiste em um robô industrial padrão, integrado a um cabeçote de Hemming, oferecendo uma solução muito flexível. O cabeçote de Hemming é composto por um corpo central, com guias e rolos que são projetados de acordo com a geometria do produto do cliente. Trata-se de um sistema mais simples da versão Table Top (mais adequada para linhas com volumes de produção elevados), oferecendo uma maior flexibilidade. A tecnologia de roller hemming pode ser usada tanto para elementos de aço quanto de alumínio.

Os Cabeçotes STD GME de Roller Hemming possuem uma combinação de rolos de alta resistência, que em conjunto adaptam-se as diversas características dos produtos de nossos clientes.

Possuem uma fácil manutenção, instalação e adaptáveis à todos os modelos de robôs usados para esses processos.

Além disso, os rolos de grafagem são movimentados diretamente devido ao atrito com a peça com a qual entram em contato, evitando assim a necessidade de uma fonte de alimentação. Esta característica permite evitar alestimentos externos para o robô, reduzindo assim o espaço ocupado e diminuindo os custos.

Sistema STD GME para correção de ângulo das abas perimetrais, quando este último apresenta um ângulo excessivamente aberto. Esse sistema tem o objetivo de reduzir os ângulos de abertura das abas que estejam superiores aos limites aceitáveis para o sistema de grafagem Table-Top, gerando raio de dobra para manter as tolerâncias no processo. Trata-se de um sistema eletro-pneumático, adequado tanto para elementos de aço quanto de alumínio, oferecendo uma melhor qualidade do produto final, adequado para linhas de produção com espaço limitado e volume de produção elevado.

A operação de pré-grafagem pode ser realizada utilizando também um rolo de grafagem dedicado, seguindo os mesmos princípios da unidade eletro-mecânica.

Sistema STD GME para dobra de abas em regiões dificultosas (ângulos agudos do produto). Esse sistema tem o objetivo de preparar essas regiões para os processos de grafagem roller hemming ou Table Top. Trata-se de um sistema eletro-pneumático, adequado tanto para elementos de aço quanto de alumínio, oferecendo uma melhor qualidade do produto final, adequado para linhas de produção com espaço limitado e volume de produção elevado.

A GME está sempre buscando novas soluções e avanços tecnológicos disponíveis no mercado para melhorar a cada dia nossos processos de desenvolvimento de linhas e equipamentos. Com essa visão, adquirimos um software que direciona nosso team a uma melhor performance nos desenvolvimentos de dispositivos de hemming, tanto Table-Top quanto Roller Hemming.

Este software permite definir e otimizar facilmente a operação de hemming, identificando e simulando as deformações nas dobras do produto e tensões geradas nas fases do projeto, também criando as geometrias de ferramentas necessárias à simulação. Com ele, os processos de hemming com rolete, ferramental e em Table-Top podem ser projetados de forma eficiente. Dependendo da fase do processo de desenvolvimento do produto, o software suporta dois casos de aplicação, a análise inicial de grafagem e a análise de grafagem avançada

Vantagens

- Definição de processos de grafagem para atender aos requisitos de qualidade e custo

- Estudos antecipados de viabilidade e validação final

- Identificação dos defeitos típicos da grafagem

- Previsão do retorno elástico no conjunto montado após a grafagem

Recursos principais

- Suporte para grafagem com rolete, ferramental e em Table-Top

- Avaliação antecipada de vários conceitos de grafagem – caso de aplicação de estudo inicial de grafagem

- Validação final do conceito de grafagem – caso de aplicação de estudo de grafagem avançada

- Definição da geometria e cinemática de ferramentas

Principais Características

- 45° ferramenta de hemming, trabalhando perpendicularmente ao flange

- 90° ferramenta de hemming, trabalhando perpendicularmente ao flange

- Sistema eletromecânico

- Baixo número de componentes

- Manutenção fácil

- Tempo de ciclo hemming (excluindo carga e descarga de peças): de 18seg à 33seg, Dependendo do sistema, (com ou sem servo motor) e tipologia do produto do cliente

- Prensa chapa: acionamento pneumático ou eletromecânico

- Unidades instaladas em todo o mundo até hoje: 640

- Maior capacidade de produção alcançada por unidade: 5.500.000 (portas)

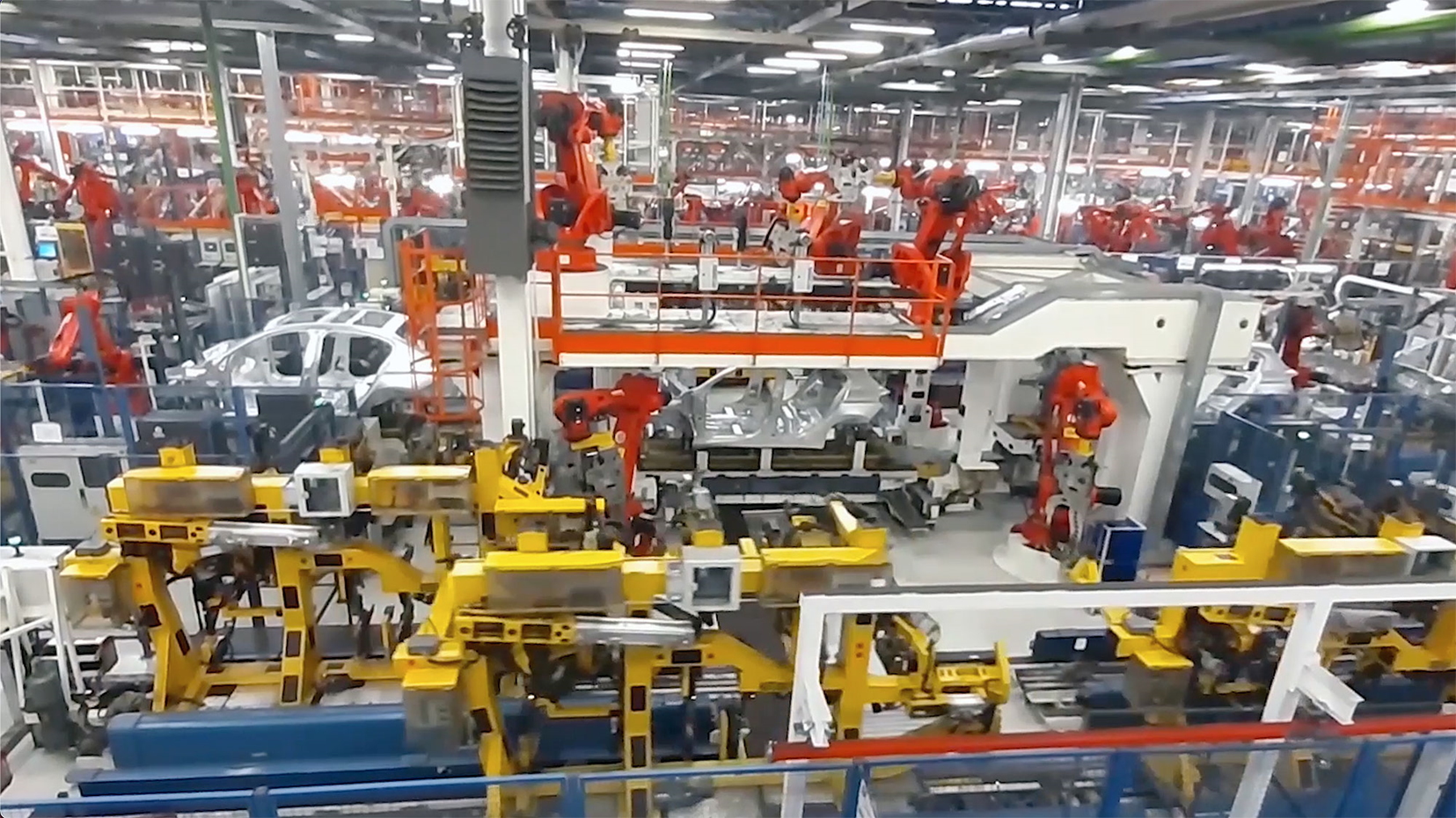

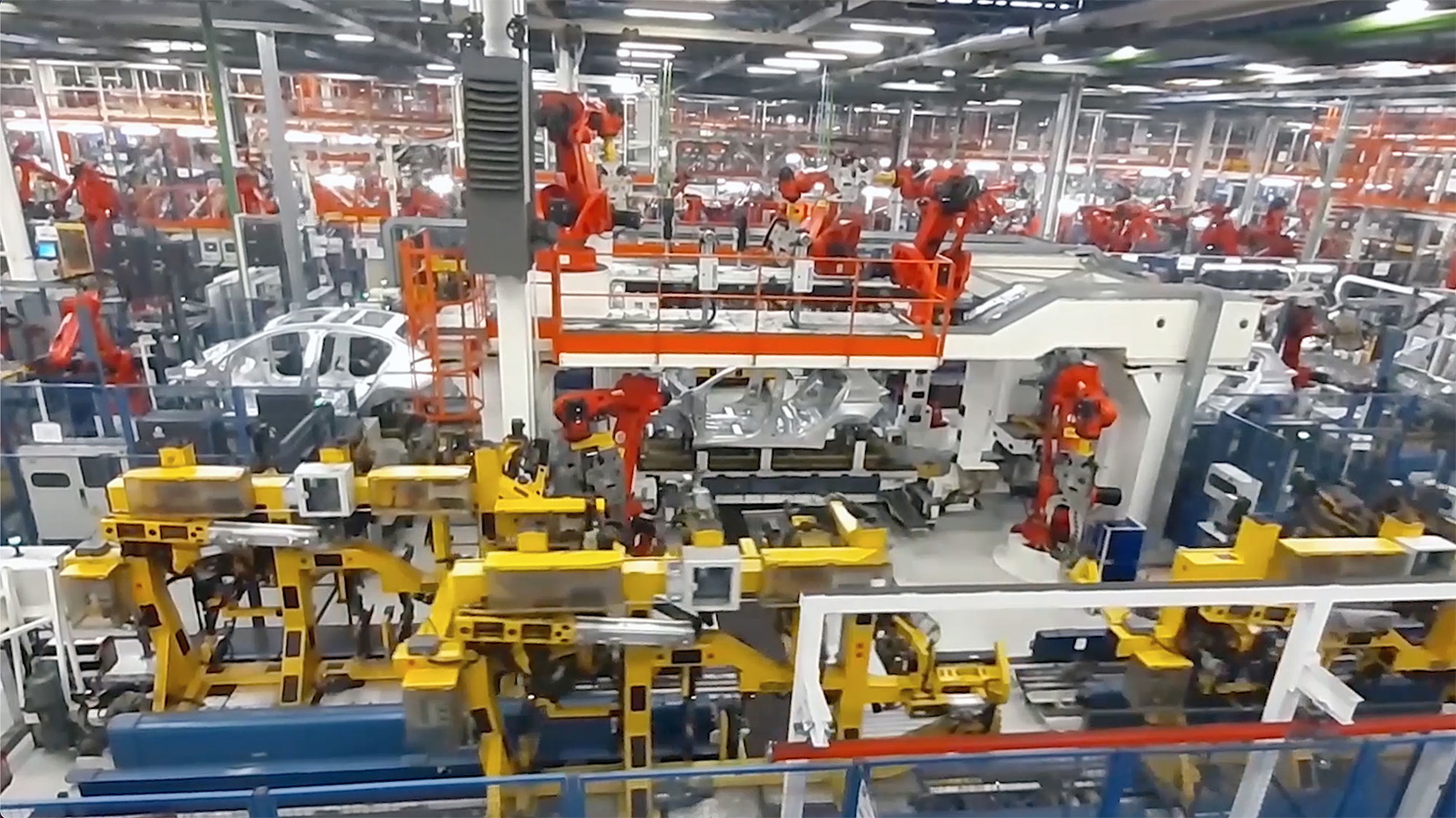

Geo Framing (CUBO)

O Geo Framing é uma das operações mais importantes e cruciais em toda a Body Shop, onde as partes inferiores, as laterais e as travessas da carroceria são soldadas entre si. A GME, em conjunto com a subsidiária italiana OLCI Engineering, desenvolveu uma nova solução patenteada denominada “CUBO”, devido à forma que lembra a figura geométrica homônima.

Principais Características

- Flexibilidade de até 4 modelos (devido aos limites de largura da área, geralmente 20 metros no máximo).

- Repetibilidade muito alta garantida por sistemas de travamento pneumático ao longo dos gabaritos e do quadro fechado.

- Mudança de modelo em 10 segundos (durante a transferência do skid da operação anterior para a próxima), permitindo alta taxa de produção no modo de mixagem aleatória.

- Capacidade de produção até 60 JPH.

- Alta densidade de pontos de solda (até 12 robôs), devido à programação offline muito precisa.

- Robôs suspensos são instalados em um pórtico (completamente isolados da estação de enquadramento) para prevenir vibrações que afetem a qualidade final do produto (causadas pelo movimento dos robôs) durante a soldagem a ponto.

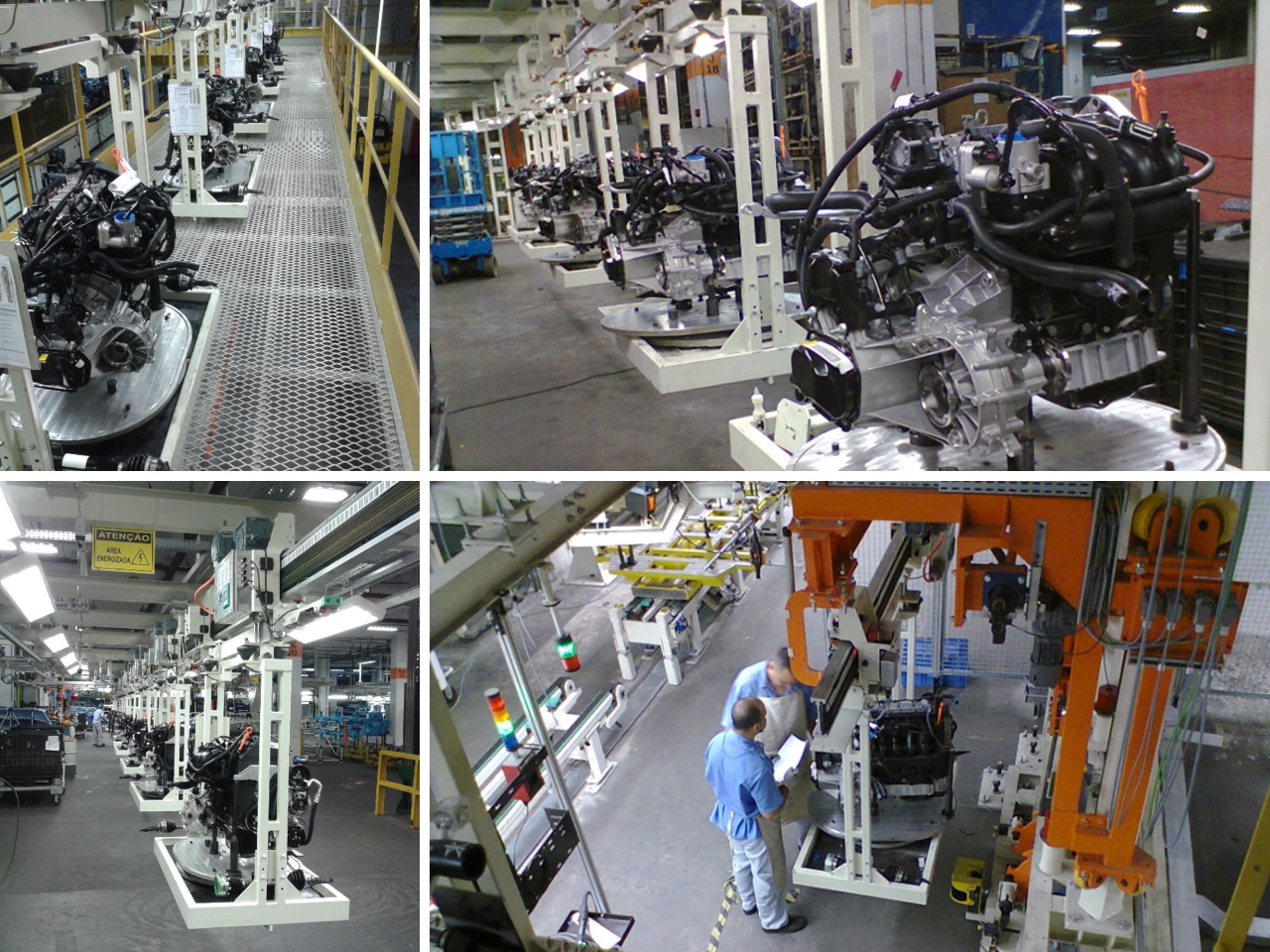

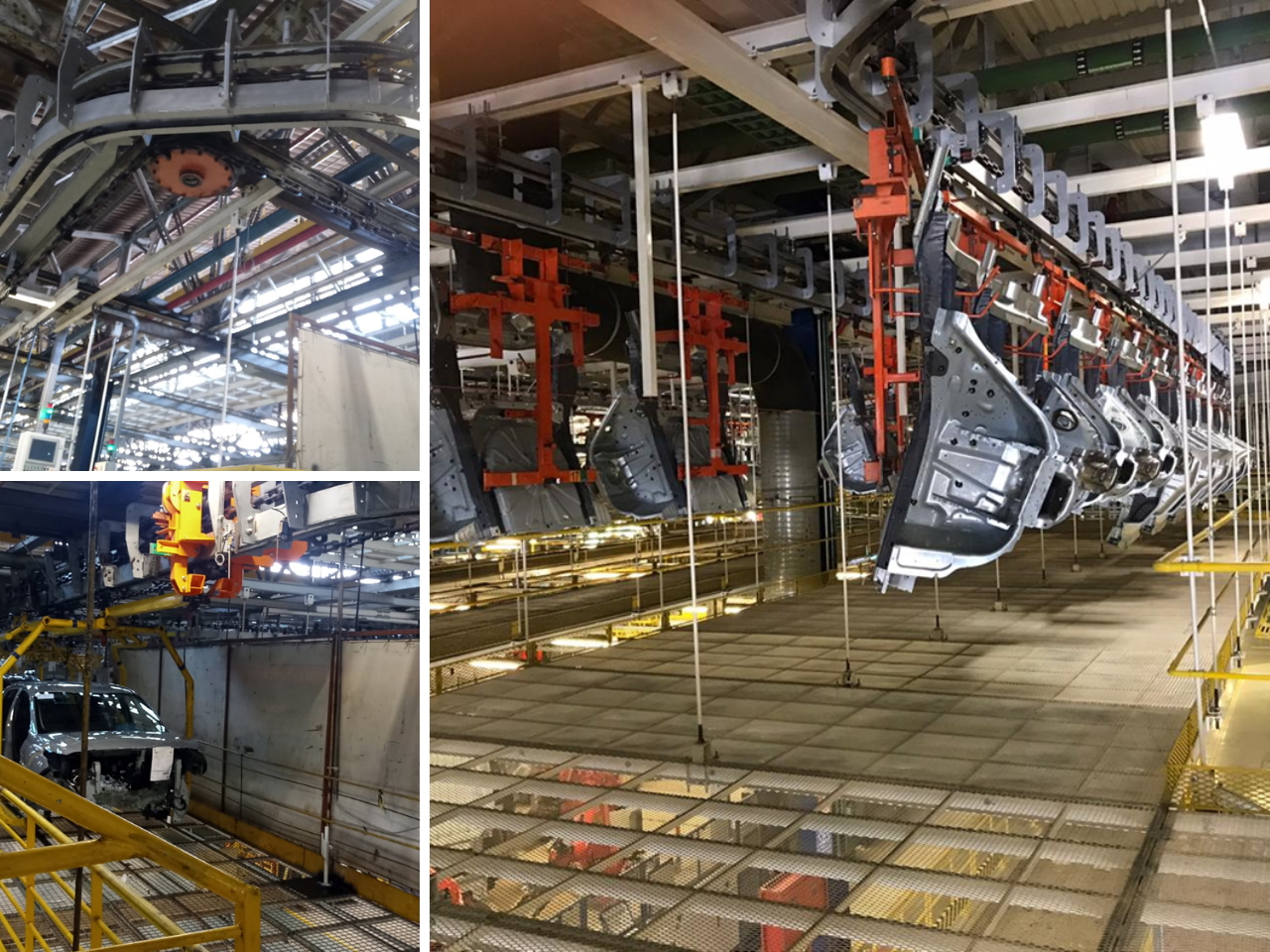

Sistemas de Transporte EOM

Os sistemas de transporte EOM (Electric Overhead Monorail), também chamado de EMS (Electric Monorail System), consistem basicamente em um sistema de trilhos aéreos de alumínio sobre os quais se movimentam carros motorizados individuais. Cada carro possui sua própria caixa de controle, ou seja, são independentes entre si no que se diz respeito a movimentação, sendo a alimentação e o comando dos carros realizados através de barramentos de indução ou contato, fixados ao sistema de trilhos. O controle e a gestão de trânsitos são realizados de maneira centralizada por meio de CLP.

Este sistema foi especialmente desenvolvido para situações onde se necessita de transporte rápido e inteligente, por longas distâncias (inclusive transporte entre diferentes plantas ou prédios), sem a obstrução de vias e corredores de acesso.

Ao sistema básico de transporte podem ser adicionados desvios de linha, elevadores, carros de translação, desvios giratórios, entre outros, garantindo extrema versatilidade ao sistema, permitindo a comunização de trajetos e o direcionamento de cargas, o que garante que cada carga esteja presente no processo exatamente no tempo e na cadencia necessária.

Dentre as principais setores e aplicações podemos destacar a indústria automobilística, por exemplo a movimentação e acúmulo de carrocerias, a alimentação e acúmulo de peças e componentes (laterais, portas, rodas, etc.) em linhas de solda e também na linha de montagem final.

Principais Vantagens

- Transporte silencioso e isento de vibrações

- Altas velocidades de transporte

- Rastreabilidade e seletividade das cargas

- Transporte sem contaminação do ambiente (óleo, graxas, poeira, etc.)

- Alta eficiência do sistema (caso haja falha de algum carro este poderá ser facilmente desviado para as áreas de manutenção, deixando livre o fluxo de materiais)

- Segurança, pois o sistema não interfere com o tráfego de pessoas e cargas ao nível do piso

- Sistema de Controle Inteligente, que permite rápida alteração nas condições de fluxo de materiais

Power & Free

O Sistema de transporte Power and Free serve para movimentar peças e produtos em áreas de produção, tanto entre estações como em operações manuais. Basicamente o sistema Power and Free tem dois trilhos um acima do outro. No primeiro trilho, conhecido como trilho “Power” uma corrente transportadora circula continuamente enquanto o transportador está funcionando.

No segundo trilho, as cargas a serem transportadas estão presas a troles que se movimentam no trilho. Barras de carga unificam 2 ou mais troles para formar o conjunto do gancho. Por meio de sistemas de gatilhos, a corrente superior consegue empurrar os ganchos de acordo com a necessidade. Na eventual presença de ganchos à frente, o sistema de gatilhos se desarma, permitindo assim o acúmulo dos ganchos na linha. No conjunto do gancho as cargas são transportadas em suportes, cestos ou compartimentos. Os ganchos também podem abrir para carregar o produto. Dependendo da carga a ser transportada, o sistema está disponível nas configurações de trilhos de 3, 4 e 6 polegadas e sistema de Cordas, podendo transportar cargas de até 9000 kg aproximadamente.

O sistema de transporte Power and Free permite que as peças fiquem paradas ou se movimentem em velocidades variáveis de acordo com a necessidade, desta forma podem ser aplicados conceitos de produção “Stop and Go” e também de “Montagem a Velocidade Continua”. As tipologias são “Overhead” ou invertido (montada no piso).

O sistema Power and Free pode ser utilizado em diferentes processos produtivos, montagem de equipamentos, pintura, solda, etc.

Principais Características

- Sistema robusto para cargas pesadas

- Baixa manutenção e complexidade

- Operação em ambientes com humidade e alta temperatura

- Alta disponibilidade técnica

- Tecnologia simples com baixo índice de Automação

- Curvas Verticais e Horizontais de acordo necessidade layout e processo

- Velocidades variáveis de transporte por médio de variação de velocidade